منذ بدء التشغيل في مايو 2007، واجه نظام الطحن المسبق للأسمنت في الشركة (أ) أعطالًا متكررة في مكبس الأسطوانة. وتشمل هذه المشكلات ضغط العمل المنخفض وغير المستقر على كلا الجانبين، والضبط غير السليم لصمام توزيع المواد، وحجم الجسيمات الكبير للمادة الخارجة من المكبس الدوارة، وانخفاض الإنتاج في الساعة، وارتفاع استهلاك طاقة الطحن، وضعف الكفاءة الاقتصادية الكلية. ستشارك هذه المقالة تجاربنا وتدابير التحسين في التحكم في مكبس البكرات.

تحليل المشكلات والحلول

1. أسباب الضغط غير المستقر وتعديلاته

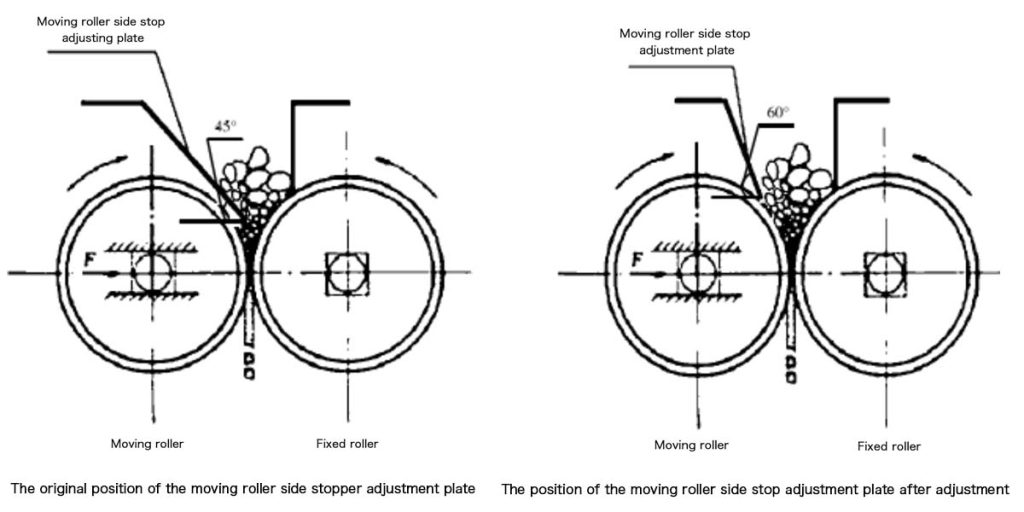

تدخل المواد إلى مكبس البكرات بين البكرات المتحركة والثابتة من خلال أنبوب التغذية العلوي. وجدنا أن لوحة ضبط المواد على جانب الأسطوانة المتحركة تمتد نحو الأسطوانة الثابتة. تسبب ذلك في تحول نقطة التفريغ نحو الأسطوانة الثابتة. ونتيجة لذلك، كان هناك الكثير من المواد على جانب الأسطوانة الثابتة وتقريبًا لا شيء على جانب الأسطوانة المتحركة. أدى هذا التوزيع غير المتكافئ إلى ضغط غير مستقر وأدى في النهاية إلى أحجام جسيمات كبيرة في المخرجات.

لحل هذه المشكلة، في أغسطس 2010، قام داركو في أغسطس 2010 بتعديل لوحة ضبط المواد على جانب الأسطوانة المتحركة. نقلنا موضعها من جانب الأسطوانة الثابتة إلى خارج الأسطوانة المتحركة. وقمنا أيضًا بتغيير زاويتها من 45 درجة إلى 60 درجة. بالإضافة إلى ذلك، قمنا بتعديل فجوة الأسطوانة الأولية إلى 10 مم. سمح ذلك بتدفق المواد بشكل صحيح بين البكرات وتوزيعها بالتساوي، وبالتالي التحكم في تقلبات الضغط.

2. أسباب وتعديلات ضغط العمل المنخفض

بعد المراقبة الدقيقة للمكبس الدوار والنظام الهيدروليكي، وجدنا أن الضغط الأولي على جانبي النظام كان 6.0 ميجا باسكال. لا يمكن تشغيل المعدات إلا عند تحميل الضغط إلى 5.5 إلى 6.5 ميجا باسكال. قام المشغلون عادةً بزيادة الضغط إلى 6.0 ميجا باسكال ثم توقفوا. نظرًا لمحدودية فجوة الأسطوانة الأولية، كان ضغط الزيت في الأسطوانة الهيدروليكية غير كافٍ عند 6.0 ميجا باسكال. حتى إذا زادت فجوة الأسطوانة، لم يتمكن الضغط من الوصول إلى ضغط التشغيل البالغ 8.2 ميجا باسكال.

أدركنا أن الضغط الأولي كان له تأثير كبير على ضغط العمل. لذلك، قمنا بتعديل الضغط الأولي إلى 6.5 ميجا باسكال مع تثبيت تدفق المواد عند المدخل. بعد هذا التعديل، زاد ضغط العمل على كلا الجانبين من 7.4 إلى 7.8 ميجا باسكال إلى 8.2 إلى 8.6 ميجا باسكال، مما أدى إلى انخفاض ملحوظ في حجم الجسيمات.

3. ضبط صمام توزيع المواد

أثناء عملية الطحن، تشكل المادة كعكة وتخرج من الجزء السفلي بين البكرتين. مع التغذية الكافية، يتم ضغط المادة بشكل فعال. ومع ذلك، فإن تأثير الضغط على مادة الحافة ليس جيدًا مثل تأثيره على المادة المركزية. ويتمثل دور صمام توزيع المواد في فصل المواد المضغوطة جيدًا عن المواد المضغوطة بشكل سيئ.

لقد اعتقدنا خطأً أن الفتحة الأصغر لصمام التوزيع كانت أفضل وقمنا بتعديلها إلى 20%. ونتيجة لذلك، احتوى المنتج النهائي على مواد خشنة حوالي 10 مم. عند فحص الباب الجانبي للمكبس الدوار، وجدنا تراكمًا كبيرًا للمواد في مجرى الحافة، مما أعاق التدفق السلس. بعد إجراء المزيد من التعديلات، اكتشفنا أن ضبط فتحة صمام التوزيع على 23% أزال تراكم المواد، مما سمح بدخول سلس إلى سير الإرجاع.

الخاتمة

ومن خلال هذه التدابير، نجحنا في تقليل متوسط حجم جسيمات الكلنكر من المكبس الدوار من 3.81 مم إلى 1.54 مم. وتحسنت نسبة التكسير من 4.09 إلى 10.10. وأصبح مظهر المادة المطحونة مسحوقًا، ويمكن سحق معظم الجسيمات بسهولة باليد. بالإضافة إلى ذلك، أصبح الناتج بالساعة من المطحنة الكروية زادت بمقدار 13.11 تيرابايت 3 تيرابايت، وانخفض استهلاك طاقة الطحن في النظام بمقدار 16.61 تيرابايت 3 تيرابايت. عززت هذه التحسينات بشكل كبير الكفاءة الاقتصادية للنظام واستقراره التشغيلي. إذا كنت تواجه مشكلات مماثلة، فلا تتردد في اتصل بنا. يسعدنا تقديم المساعدة!