الكفاءة العالية والاستهلاك المنخفض للطاقة عملية طحن الأسمنت كانت دائمًا أهداف شركات الإنتاج. "تحسين قدرة الطاحونة" هو موضوع دائم. نحن نسعى باستمرار إلى تعزيز كفاءة الطحن لـ المطاحن الكروية. هدفنا هو تقليل استهلاك طاقة الطحن وتكاليف الإنتاج مع تحقيق أقصى قدر من الدقة والإنتاجية.

ومع تطبيق المعايير الجديدة للأسمنت، أصبح هناك الآن متطلبات أعلى لنقاوة الأسمنت ومساحة السطح المحددة وتكوين الجسيمات. وغالبًا ما تحاول شركات الأسمنت زيادة القوة عن طريق تقليل كمية المواد المخلوطة أو عن طريق زيادة مساحة السطح المحددة للأسمنت. ومع ذلك، فإن أبسط طريقة لتحقيق مساحة سطح محددة أعلى هي خفض إنتاج الطاحونة وزيادة وقت الطحن. ويؤدي ذلك إلى "الإفراط في الطحن"، مما يزيد من كمية الجسيمات الدقيقة الأقل من 3 ميكرومتر. ثم تصبح تركيبة الجسيمات رديئة. على الرغم من أن القوة لا تتحسن كثيرًا، إلا أن استهلاك طاقة الطحن يزداد بشكل كبير.

إن هذه الطريقة في تقليل الإنتاج وزيادة وقت الطحن لتحسين نقاوة الأسمنت أو زيادة محتوى الكلنكر ستؤدي حتمًا إلى رفع تكاليف الإنتاج. ولذلك، يجب أن نركز على التعديلات الداخلية للمطحنة، ومواد ما قبل الطحن، وتحسين تصنيف وسائط الطحن لتحسين محتوى الجسيمات التي يتراوح حجمها بين 3 و30 ميكرومترًا وتعزيز قوة الأسمنت.

طرق عامة لتحسين قدرة مطحنة الأسمنت

1. تقليل حجم جزيئات المواد الواردة

يمكن أن يؤدي تقليل حجم جسيمات المواد الواردة (الكلنكر) إلى تقليل استهلاك الطاقة لكل وحدة من المنتج وتحسين قدرة طحن الأسمنت. يعد حجم جسيمات المواد الواردة عاملًا رئيسيًا يؤثر على إنتاج الطاحونة. تقلل الجسيمات الأصغر من متوسط قطر الكرات الفولاذية. مع نفس الحمل، يزداد عدد كرات الصلب، وكذلك تزداد مساحة السطح الكلية. وهذا يزيد من مساحة التلامس بين الكرات الفولاذية والمادة، وبالتالي تحسين كفاءة الطحن. وبالتالي، فإن اعتماد نهج "سحق أكثر وطحن أقل" من خلال التكسير المسبق يمكن أن يقلل من استهلاك الطاقة ويعزز قدرة الطاحونة.

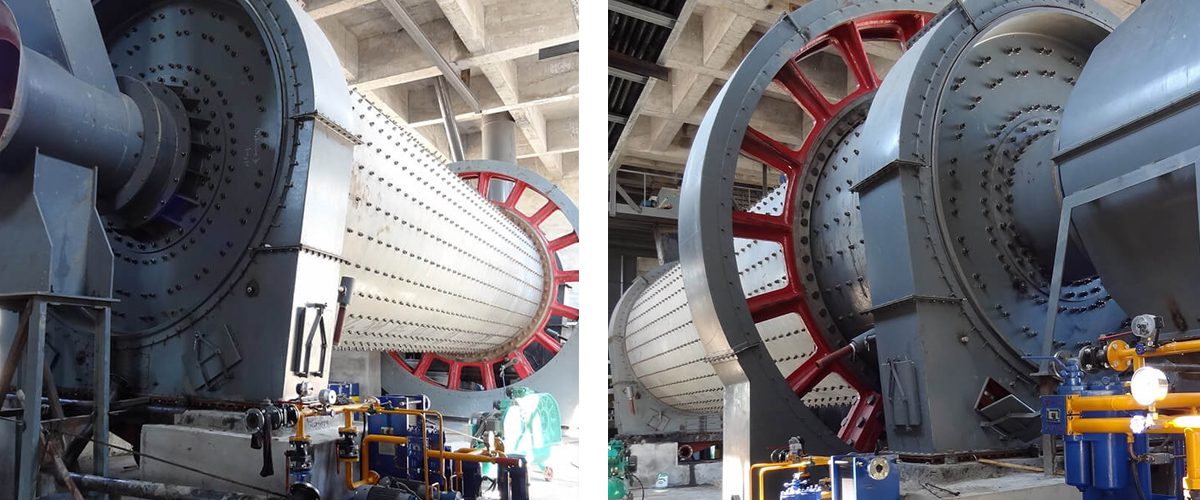

2. ضبط الهيكل الداخلي للمطحنة

قمنا بتنفيذ عملية التكسير المسبق، مما قلل من حجم جسيمات المواد الواردة. ومع ذلك، لم تتحسن قدرة الطحن. لاحظنا ارتفاع استهلاك الطاقة والحمل على مصنف O-Sepa، مع معدل حمل دوري يصل إلى 240% وكفاءة تصنيف تبلغ حوالي 25% فقط. وأكد تحليل المنخل ذلك، حيث أظهر منحنى حاد في الغرفة الأولى ومنحنى أفقي تقريبًا في الغرفة الثانية.

من الواضح أن قوة الصدم في الغرفة الأولى قوية للغاية، في حين أن قدرة الطحن في الغرفة الثانية غير كافية. ولمعالجة ذلك، أضفنا 3 أطنان من الكرات الفولاذية الصغيرة إلى الغرفة الثانية. أدى هذا التعديل إلى زيادة الإنتاج إلى حوالي 70 طنًا في الساعة. ولمزيد من التحسين، قمنا بتقصير طول الحجرة الأولى من 5.35 متر إلى 4.85 متر. وقمنا بتحريك لوحة التقسيم إلى الأمام وزيادة طول الحجرة الثانية من 7.25 متر إلى 7.75 متر لزيادة قدرة حجرة الطحن الناعم وتحسين الكفاءة. تستخدم الحجرة الأولى بطانات متدرجة منحنية لزيادة انخفاض وسائط الطحن وتعزيز القدرة على التأثير. وتستخدم الحجرة الثانية بطانة مزدوجة منحنية لوظائف الدرجات والرفع، مما يحقق إنتاجية 80 طنًا في الساعة، مما يحسن الكفاءة ويقلل من استهلاك الطاقة.

3. تقوية تجفيف المواد التجفيف

نحتاج إلى تحسين تجفيف المواد للحفاظ على محتوى الرطوبة في المواد الواردة بين 1-2%. يمكن أن تتسبب الرطوبة الزائدة أثناء التشغيل في حدوث تكوير، مما يؤثر سلبًا على قدرة الطاحونة.

4. تحسين التهوية الداخلية

تؤثر التهوية الداخلية الجيدة بشكل كبير على جودة المنتج والإنتاج. تسمح التهوية الفعالة بإزالة المسحوق الناعم في الوقت المناسب لمنع الإفراط في الطحن. كما أنها تنقل الحرارة المتولدة أثناء الطحن، مما يقلل من درجة الحرارة الداخلية ويقلل من فرصة جفاف الجبس والانسداد. تقلل التهوية الجيدة من طبقات التخزين المؤقت داخل المطحنة وتسرع من معدلات التدفق، مما يزيد من إنتاج المطحنة. ومع ذلك، يمكن أن تؤدي التهوية المفرطة إلى تكبير جزيئات الغبار، مما يؤثر سلبًا على صفاء الأسمنت. عندما تتجاوز التهوية مستوى معين، يمكن أن تزيد من استهلاك الطاقة لكل وحدة. وتوضح الممارسة العملية أن هناك حجم تهوية مثالي بين الحد الأقصى لإخراج الطاحونة والحد الأدنى لاستهلاك الطاقة.

وعادةً ما تكون سرعة الرياح الداخلية لطواحين الدائرة المغلقة 0.8-1.0 م/ثانية، بينما تتطلب طواحين الدائرة المفتوحة سرعات رياح أعلى بسبب ارتفاع درجات الحرارة. إذا كانت الطاحونة الكروية تعاني من مشاكل في التهوية، يمكننا تحسين ذلك عن طريق فتح منافذ التهوية عند مدخل التغذية وتشكيل أنبوب التفريغ إلى درجات. ويمكننا أيضًا توسيع الفتحة المركزية للوحة التقسيم وشبكة التفريغ، مما يعزز قفل الهواء في منفذ التفريغ. تعالج هذه التدابير انسداد المواد وتزيد من مساحة التهوية.

5. تحديد النقاوة المستهدفة لمنتجات الأسمنت بشكل معقول

في الإنتاج الفعلي، إذا تم تعيين درجة النقاوة المستهدفة لمنتجات الأسمنت عالية جدًا، يمكن أن يؤدي ذلك إلى إبطال آثار التدابير الأخرى. هذا التقييد يحد من إنتاج الطاحونة ويعيق الجهود المبذولة لتقليل استهلاك الطاقة. لذلك، من الضروري تحديد درجة النقاوة المستهدفة لمنتجات الأسمنت بناءً على الظروف الفعلية.

6. تحسين تحميل الكرات الفولاذية

تؤدي زيادة عدد الكرات الفولاذية في الطاحونة إلى زيادة مساحة التلامس بين الكرات الفولاذية والمادة، مما يؤدي إلى زيادة ناتج الطاحونة. يؤدي تقليل قطر الكرات الفولاذية إلى زيادة مساحة السطح لكل وحدة حجم، مما يؤدي أيضًا إلى زيادة ناتج الطاحونة. ومع ذلك، يميل استهلاك الطاقة إلى الزيادة مع كمية كرات الصلب المحملة. بشكل عام، ضمن نطاق معين، يتناسب استهلاك الطاقة بشكل عام مع كمية الكرات الفولاذية ويتناسب عكسيًا مع قطرها. ومع ذلك، يزيد التحميل الزائد من التصادمات وكفاءة الطحن، مما يؤدي إلى زيادة استهلاك الطاقة. يجب أن يكون للمطحنة التحميل الأمثل للكرات الفولاذية التي تقلل من استهلاك الطاقة، والتي ينبغي تحديدها من خلال تجارب نسب التحميل الأمثل وقطر الكرة.

7. دور مساعدات الطحن

يمكن أن تؤدي إضافة كمية صغيرة من مساعد الطحن أثناء عملية الطحن إلى القضاء على التصاق وتكتل المساحيق الدقيقة. وهذا يسرع عملية الطحن، مما يحسن الكفاءة والجودة مع تقليل استهلاك وحدة الطاقة. يمكن أن يؤدي استخدام مساعدات الطحن إلى إنتاج منتجات ذات مساحات سطح محددة أعلى وتقليل حالات الطحن الزائد. وبالإضافة إلى ذلك، يزداد معدل تدفق المواد داخل المطحنة، مما يقلل من وقت المكوث ويؤثر على دقة الناتج. في الطحن بالدائرة المفتوحة، يجب علينا ضبط الظروف الداخلية لتلبية متطلبات النقاوة للمنتج. في الطحن بالدائرة المغلقة، يجب أن نحافظ على نقاوة الإخراج ضمن النطاقات الطبيعية، وتجنب أي زيادة تدريجية في بقايا الغربال. وبخلاف ذلك، قد يقلل هذا من إنتاج الطاحونة ويزيد من معدل الحمل الدوري، مما يؤدي إلى زيادة التحميل على المصعد والانسداد، مما قد يتسبب في توقف الإنتاج. باختصار، يعد اختيار مساعدات الطحن واستخدامها مهمة علمية دقيقة. يجب علينا النظر بعناية في النقاط الخمس التالية:

النظر في خصائص المواد الواردة وإجراء اختبارات مقارنة على نطاق صغير. تختلف فعالية معينات الطحن باختلاف المواد، لذلك لتحقيق أفضل النتائج، يجب أولاً إجراء اختبارات على نطاق صغير في ظل ظروف تقنية محددة ثم تنفيذ أفضل الحلول على نطاق أوسع.

انتبه لظروف الطحن واختر أنواعًا مختلفة من مساعدات الطحن. تأتي مساعدات الطحن في أشكال غازية وصلبة وسائلة بأنواع مختلفة. تختلف قابليتها للتكيف وفعاليتها، وتختلف متطلباتها بين الدوائر المفتوحة والمغلقة، مما يستلزم إجراء اختبار دقيق.

التأكد من أن استخدام مساعدات الطحن لا يؤثر سلبًا على العمليات اللاحقة. عند استخدام معينات الطحن في طواحين الأسمنت، ضع في اعتبارك تأثيرها على التعبئة والتغليف، وعمليات مناولة المواد السائبة، والبناء، وجودة منتجات الأسمنت.

التركيز على مصدر وتكلفة معينات الطحن. ترتبط المنافع الاقتصادية لمساعدات الطحن ارتباطًا وثيقًا بأسعارها وتكلفتها في السوق. يجب على الشركات تقييم وحساب هذه العوامل قبل اتخاذ الخيارات المثلى.

تأكد من أن مساعدات الطحن تفي بمعايير حماية البيئة. يتم تركيب العديد من المواد المضافة باستخدام منتجات ثانوية من المصانع الكيميائية، وغالبًا ما تحتوي على مواد ضارة. عند اختيار معينات الطحن، لا تنخدع بالأسعار المنخفضة؛ تأكد من أن المعينات لا تلوث البيئة أو تضر بصحة العمال. من الناحية العملية، تعمل مساعدات الطحن بشكل أفضل في مصانع الأسمنت الكبيرة. ونظرًا لارتفاع تكاليفها، يجب موازنة فوائد تقليل استهلاك الطاقة وزيادة الإنتاج مقابل هذه التكاليف لتحديد استخدامها.

8. تحسين الهيكل والبارامترات التقنية للمصنف

تشمل التقنيات الرئيسية للمصنف "التشتت" و"التصنيف" و"التجميع". ويعني التشتت أن المواد التي تدخل المصنف يجب أن تنتشر قدر الإمكان، مما يخلق مساحة بين الجسيمات. وبالتالي، فإن تصميم صفيحة التشتت وسرعتها ومساحة التشتت ومحتوى الرطوبة في المواد ومعدل التدفق كلها تؤثر بشكل مباشر على معدل التشتت. يشير التصنيف إلى الاستفادة من تدفق الهواء لفصل الجسيمات الخشنة عن الجسيمات الدقيقة خلال فترة زمنية محدودة في المصنف. وتؤثر عوامل مثل معدل تدفق الغاز، وسرعة الهواء، وأنماط تدفق الهواء، ونقاط التفاعل بين الغاز والمادة الصلبة، وتكوين المصنف نفسه بشكل كبير على كفاءة التصنيف. يشير التجميع إلى قدرة المصنف على التقاط المساحيق الخشنة والدقيقة، والتي تعتمد على طريقة التجميع وتصميم مكونات التجميع.

في عام 1979، طورت شركة Onoda اليابانية مصنف O-Sepa. يحتفظ هذا المصنف بمزايا مصنفات الأعاصير مع استخدام دوار قفصي مع مبدأ تصنيف تدفق الهواء الحلزوني المستوي، مما يعزز كفاءة التصنيف بشكل كبير. ويُعرف هذا المصنف الذي يمثل المصنف من النوع القفصي، بأنه مصنف عالي الكفاءة ويعتبر الجيل الثالث من المصنفات بعد المصنفات الطاردة المركزية ومصنفات الأعاصير.

تتجاوز كفاءة تصنيفها بشكل عام 80%. ومع ذلك، فإنه لا يشتمل على جهاز تجميع المسحوق الناعم ويتطلب مرشحات أكياس أكبر أو مجمعات غبار كهربائية، مما يزيد من الاستثمار في المعدات ويعقد تخطيطات المعالجة، مما يحد من اعتماده على نطاق واسع. يقلل مصنف O-Sepa، إلى جانب مجمعات الغبار الكيسية عالية الكفاءة والمطاحن الكروية، من الأحمال الدورية من 200%-300% في أنظمة الطرد المركزي إلى 100%-200%. عند طحن الأسمنت، يمكنها تحقيق أكثر من 65%-300% لتوزيع الجسيمات في نطاق 3-30 ميكرومتر، مما يؤدي إلى كفاءة تصنيف عالية، واستهلاك منخفض للطاقة، وإنتاج عالٍ، وتوزيع معقول للجسيمات.

9. زيادة سرعة الطاحونة بشكل مناسب

زيادة السرعة فعالة بشكل خاص لطواحين التفريز الأصغر حجمًا. هذه الطواحين لديها قوى تأثير أضعف بسبب أقطارها الأصغر. وتعزز زيادة السرعة من قدرة الطاحونة على التكسير عن طريق:

- زيادة عدد التأثيرات على كل وسيط طحن داخل الطاحونة.

- تعزيز الاحتكاك وعمل الطحن بين وسائط الطحن وبين وسائط الطحن والبطانة.

10. خفض درجة حرارة الكلنكر الوارد

تعزيز إدارة المواد. يجب إجراء تعديلات على أساس درجة حرارة الكلنكر في منطقة التخزين. يجب على المشغلين اتباع اللوائح بدقة وتقييمهم وفقًا لذلك. استخدام موازين الحرارة لمراقبة درجات الحرارة ومنع دخول الكلنكر عالي الحرارة إلى المطحنة.

تنفيذ رش الماء في المبرد. يجب رش المياه في منتصف المبرد باستخدام أنابيب مجلفنة ذات فتحات صغيرة للتحكم في تدفق المياه بين 500-600 كجم/ساعة. يمكن أن يقلل ذلك من درجة حرارة الأسمنت الخارج بحوالي 10 ℃.

وفي حين أن تدابير الرش هذه تخفض درجات الحرارة بشكل فعال، إلا أن لها آثارًا جانبية. يمكن أن يحمل بخار الماء غبار الكلنكر إلى داخل الكسارة في نهاية المبرد، مما يشكل روابط على الجدران الداخلية، والتي يمكن أن تعطل في نهاية المطاف التشغيل العادي للكسارة. لذلك، يجب مراقبة درجات حرارة الكلنكر بانتظام وضبط رش الماء وفقًا لذلك. قم بتنظيف كسارة الكلنكر بشكل دوري.

11. خصائص المواد الواردة وقابليتها للطحن

وتؤثر أنواع ونسب المواد الواردة تأثيرًا مباشرًا على إنتاج الطاحونة وجودتها واستهلاك الطاقة المحددة. إن أي مواد مخلوطة مستخدمة في الأسمنت ستقلل من القوة بشكل عام، ولكن درجة التخفيض تختلف بناءً على نشاط المواد. ومن بين المواد المخلوطة شائعة الاستخدام، يكون للخبث أعلى نشاط.

ومع ذلك، إذا كانت مساحة السطح المحددة للخبث أقل من 300 متر مربع/كجم، فإن مزاياه في قوة الأسمنت لا تظهر. تؤثر قابلية طحن المواد بشكل كبير على ناتج الطاحونة وجودة المنتج. تحدد المعايير الوطنية معاملات قابلية الطحن على أساس الطاقة المحددة المطلوبة للطحن. ونظرًا لأن معظم الشركات تفتقر إلى معدات اختبار متخصصة، يمكن أن تساعد اختبارات الطحن على نطاق صغير بمقارنة المواد بالرمل القياسي في تحديد معاملات عملية الطحن. بعد قياس معاملات قابلية الطحن للمواد الخام ومواد الوقود، يمكننا ضبط تحميل وتصنيف وسائط الطحن بناءً على الطرق العلمية.

يرتبط معامل قابلية الطحن ارتباطًا وثيقًا ببنية المادة. حتى داخل نفس المادة، يمكن أن تختلف معاملات قابلية الطحن. على سبيل المثال، يتميز الحجر الجيري الكثيف والمتبلور جيدًا بمعامل قابلية طحن منخفض ويكون طحنه أصعب. تعتمد قابلية طحن الكلنكر على تركيب معادنه وبيئة التبريد. وتشير الدلائل إلى أن ارتفاع قيم KH وP، وارتفاع محتوى C3S، وانخفاض C4AF، والتبريد السريع، ينتج عنه قوام أكثر هشاشة ومعاملات طحن أعلى. وعلى العكس من ذلك، يؤدي انخفاض قيم KH وP، وارتفاع محتويات C2S وC4AF، والتبريد البطيء إلى كلنكر أكثر كثافة وصلابة مع انخفاض معاملات قابلية الطحن، مما يجعل طحنها أكثر صعوبة.

يمكن أن تختلف معاملات قابلية الطحن للخبث اختلافًا كبيرًا. وغالبًا ما يكون الخبث الذي يخضع للتبريد السريع بعد إنتاجه مساميًا وناعمًا، مما ينتج عنه معامل قابلية طحن أعلى يبلغ حوالي 1.2-1.3. وعلى النقيض من ذلك، فإن الخبث الذي يبرد بشكل كبير قبل أن يتم إخماده بسرعة يشكل جسيمات بلورية أكثر كثافة وأثقل، مما يؤدي إلى معامل قابلية طحن أقل يبلغ حوالي 0.7-0.9، مما يجعل طحنه أكثر صعوبة.

طرق أخرى لتحسين قدرة مطحنة الأسمنت

1. أساس التعديل المعقول لوسائط الطحن

ويعتمد الضبط المعقول لوسائط الطحن على الخصائص الفيزيائية والكيميائية للمواد المطحونة، وطريقة الطحن، ودقة المنتج المطلوبة. يعد تحليل بقايا المنخل وسيلة فعالة للحكم على ما إذا كان تصنيف وسائط الطحن معقولاً أم لا.

يتضمن أساس ضبط وسائط الطحن ما يلي:

- عندما يكون حجم الجسيمات للمواد الواردة ثابتًا، فإن الكرات الفولاذية الأصغر حجمًا لها مساحة سطح كلية أكبر من الكرات الفولاذية الأكبر حجمًا، مما يزيد من فرص تلامسها مع المواد. وعلى العكس من ذلك، توفر الكرات الفولاذية الأكبر حجمًا طاقة أكبر وقدرة أكبر على التكسير الصدمي. بالنسبة للمواد ذات متوسط أحجام الجسيمات الأكبر والصلابة العالية، يجب استخدام متوسط أقطار كرات أكبر؛ وبالنسبة للمواد الأكثر ليونة فإن الأقطار الأصغر مناسبة. بالنسبة للمطاحن ذات القطر الأصغر، يتم استخدام متوسط أقطار كرات أصغر.

- إذا كانت قابلية طحن المواد الواردة جيدة، يمكن اختيار كرات فولاذية صغيرة؛ وإذا كانت قابلية الطحن ضعيفة، فمن الضروري اختيار كرات فولاذية أكبر.

- يرتبط اختيار قطر الكرة أيضًا بكمية المواد التي تمر عبر الطاحونة لكل وحدة حجم. في الطحن بالدائرة المغلقة، يزيد إرجاع الجسيمات الخشنة من الإنتاجية لكل وحدة حجم، مما يسمح ببعض التوسيد للكرات الفولاذية أثناء الصدم. ولذلك، يفضل استخدام الكرات الفولاذية الأكبر حجمًا في سيناريوهات الإرجاع العالية، بينما يتم اختيار الكرات الأصغر حجمًا في حالات أخرى.

- إذا كانت متطلبات دقة الإخراج دقيقة، فيجب استخدام كرات فولاذية صغيرة؛ وإلا فإن الكرات الأكبر حجمًا تكون مناسبة.

- تستخدم الطواحين ذات الغرفة الواحدة بشكل عام كرات الصلب، بينما تستخدم الطواحين ذات الغرفتين عادةً كرات الصلب في الغرفة الأولى وأقسام الصلب في الغرفة الثانية.

- يجب أن تكون أحجام وسائط الطحن متطابقة بشكل جيد. وتتراوح مواصفات الكرات الفولاذية عادةً من 3 إلى 5 مستويات، بينما تتراوح مواصفات المقاطع الفولاذية من 2 إلى 5 مستويات.

- يمكن أن تتبع نسبة الكرات الفولاذية ذات الأحجام المختلفة مبدأ "صغيرة في كلا الطرفين وكبيرة في المنتصف". عند استخدام نوعين من أقسام الفولاذ، يجب أن يشغل كل منهما النصف.

- أثناء استيفاء متطلبات حجم الجسيمات، يجب تقليل متوسط حجم الجسيمات إلى الحد الأدنى لزيادة مساحة التلامس وتردد الصدم، مع إبقاء نسبة القطر إلى الطول لأجزاء الصلب صغيرة بسبب التآكل الشعاعي السريع. يجب أن يكون الفرق بين طول وقطر المقاطع الفولاذية حوالي 5 مم.

2. ضبط معقول لمعدل الإرجاع وتصنيف وسائط الطحن بشكل معقول

وبصفة عامة، للحد من الطحن الزائد، غالبًا ما يكون معدل ملء الغرفة الأولى في الطحن بالدائرة المغلقة أعلى من معدل ملء الغرفة الثانية، مما يسرع من معدلات تدفق المواد. وعادةً ما ينتج معدل الإرجاع 100-150% أعلى إنتاج في الساعة. إذا كان معدل الإرجاع مرتفعًا جدًا، على الرغم من أن النقاوة قد تفي بالمعايير، فإن مساحة السطح المحددة تنخفض. ومع تآكل وسائط الطحن أثناء الإنتاج، ينخفض معدل الملء. في البداية، لا يُلاحظ هذا في صورة انخفاض في الناتج بالساعة ولكن كزيادة في معدلات الإرجاع، وانخفاض في مساحة سطح الأسمنت، وانخفاض في قوة الضغط لمدة 3 أيام. عندما يصبح معدل الإرجاع مرتفعًا جدًا، يؤدي ذلك إلى التشبع الزائد، مما يؤدي بعد ذلك إلى انخفاض في الناتج بالساعة. ولذلك، من الضروري تحديد ما إذا كان يجب استكمال وسائط الطحن استنادًا إلى معدلات الإرجاع ومساحات السطح المحددة. إذا انخفض الناتج بالساعة بشكل كبير، فمن الضروري تنظيف المطحنة وإعادة تصنيف وسائط الطحن.

3. وسائط الطحن في غرف الطحن الدقيقة

وسائط الطحن هي أحد التدابير الرئيسية لتحسين الطاحونة. وفي الوقت الراهن، تميل مطاحن الأسمنت الأجنبية في غرف الطحن الدقيقة إلى استخدام كرات فولاذية صغيرة بدلاً من المقاطع الفولاذية لأن المقاطع الفولاذية تستهلك حوالي 20-301 تيرابايت 3 تيرابايت طاقة أكبر.

تتآكل الكرات الفولاذية الصغيرة عالية الجودة بدرجة أقل من المقاطع الفولاذية وتنتج جزيئات أسمنت كروية أكثر، والتي تتفوق على تلك التي تنتجها المقاطع الفولاذية. ومع ذلك، فإن المقاطع الفولاذية لها مزاياها، مثل معدلات تدفق المواد الأسرع ومنع تكتل الأسمنت في المطحنة. في السنوات الأخيرة، كان هناك جدل مستمر حول ما إذا كان يجب استخدام المقاطع الفولاذية أو الكرات الفولاذية في غرف الطحن الدقيقة. ويؤيد البعض استخدام المقاطع الفولاذية، بينما يفضل البعض الآخر الكرات الفولاذية. يتطلب هذا القرار تحليلاً محددًا من منظور الطحن. تشمل وظيفة الطحن في الطاحونة كلاً من التكسير والطحن. ينطوي تحسين ظروف الطاحونة على تحقيق التوازن بين هاتين الإمكانيتين لتعزيز كفاءة الطحن، مما يضمن أن يكون كل من الإنتاج ودقة المنتج عند مستويات مقبولة. يعد التحليل الصحيح لمطابقة قدرات التكسير والطحن في ظل ظروف مختلفة أمرًا حاسمًا لتحديد ما إذا كان يجب استخدام المقاطع الفولاذية أو الكرات الفولاذية في غرف الطحن الدقيقة.

- تمتلك كل حجرة من حجرات الطاحونة وظيفتي التكسير والطحن، وإن كان بدرجات مختلفة. وتتمثل الوظيفة الأساسية لغرفة الطحن الناعم في الطحن، وتختلف قدرات الطحن للكرات والمقاطع الفولاذية الصغيرة. تعتمد كفاءة الطحن بشكل أساسي على مساحة سطح التلامس بين وسائط الطحن والمواد. توفر مساحة سطح التلامس الأكبر فرص طحن أكبر، مما يؤدي إلى معدلات توليد منتج أعلى خلال وحدة زمنية واحدة. بالنظر إلى الجودة المتساوية، تتمتع المقاطع بمساحة سطح تلامس أعلى نظرًا لطبيعة التلامس الخطي مقارنة بالكرات. بالنسبة للحجرات المفردة، مع نفس التحميل من وسائط الطحن ونفس مادة التغذية، يكون الناتج لكل وحدة زمنية في حجرة المقطع أعلى منه في حجرة الكرات، كما أثبتت نظرية الطحن والتطبيق العملي. تجدر الإشارة إلى أن الأحجام الحالية لوسائط الطحن في غرف الطحن الدقيقة كبيرة جدًا بشكل عام مقارنة بالمواد، ويرجع ذلك جزئيًا إلى القيود المفروضة على عرض الغربال.

الخاتمة

وقد أثبتت الممارسة العملية أن المسارات الرئيسية لتحقيق طحن الأسمنت عالي الجودة والكفاءة في استخدام الطاقة والإنتاجية العالية تشمل "إضافة عمليات ما قبل التكسير قبل الطحن، وإجراء تحسينات هيكلية داخل المطحنة، واختيار مصنفات فعالة بعد الطحن". التكسير المسبق هو "الشرط الأساسي"، والتعديلات الداخلية هي "الأساس"، والاختيار الأمثل بعد الطحن هو "الضمان". لمزيد من المعلومات أو الاستفسار، يرجى اتصل بنا!