تسعى عملية إنتاج الأسمنت باستمرار إلى الابتكار والتحسين. ويثير إدخال جهاز التسخين المسبق في مصنع الأسمنت مع جهاز التسخين المسبق لفرن الأسمنت المكون من 7 مراحل أسئلة مهمة. ماذا يعني هذا التغيير؟ ما هي الفرص والتحديات التي سيجلبها إلى الأسمنت الشركات؟

I. مزايا جهاز التسخين المسبق لفرن الأسمنت المكون من 7 مراحل

(أ) وفورات كبيرة في الطاقة

يزيد السخان المسبق لقمائن الأسمنت المكون من 7 مراحل من الارتفاع الكلي من حوالي 105 أمتار في نظام مكون من 5 مراحل إلى 135 مترًا. وتؤدي هذه الزيادة في الارتفاع إلى تحسين كفاءة الطاقة. وعادة ما تتراوح درجة حرارة مخرج المرحلة الأولى في التسخين المسبق في نظام التسخين المسبق المكون من 5 مراحل من 310-330 درجة مئوية. وفي المقابل، يمكن للسخان المسبق ذو الـ 7 مراحل خفض درجة الحرارة هذه إلى 180-200 درجة مئوية. يقلل هذا التعديل من استهلاك الفحم القياسي من 98-102 كجم إلى أقل من 90 كجم. وبالنسبة لشركات الأسمنت ذات التكاليف المرتفعة للفحم، يمثل ذلك إجراءً قيّمًا لتوفير التكاليف. وبالإضافة إلى ذلك، فإن استخدام كمية أقل من الفحم يقلل من انبعاثات الكربون، مما يساعد الشركات على تلبية المعايير البيئية المستقبلية.

(ب) تحسين كفاءة الفصل بين الجنسين

كما يُظهر جهاز التسخين المسبق لقمائن الأسمنت المكون من 7 مراحل كفاءة فصل أفضل مقارنةً بنظام 6 مراحل. في التسخين المسبق للإعصار الحلزوني المكون من 5 مراحل، تبلغ كفاءة الفصل في المرحلة الأولى حوالي 92%، وتصل إلى 95% فقط في أفضل الأحوال. ويؤدي عدم الكفاءة هذا إلى خسارة كبيرة في المواد الخام. وعلى النقيض من ذلك، فإن النظام المكون من 6 مراحل لديه استهلاك محدد للمواد الخام يتراوح بين 1.55 إلى 1.58. ويمكن لنظام التسخين المسبق المكون من 7 مراحل تحسين هذا الاستهلاك إلى 1.49 إلى 1.52. وتقلل كفاءة الفصل الأعلى من استهلاك الطاقة وتعزز كفاءة الإنتاج الإجمالية.

(ج) دعم الاحتراق بالوقود البديل والانبعاثات المنخفضة للغاية

الاحتراق الأمثل للوقود البديل الأمثل: تسمح المرحلة الإضافية في برج التسخين المسبق للأسمنت باحتراق أفضل للوقود البديل. ويضمن هذا التحسين أن يحترق هذا الوقود بشكل كامل، مما يزيد من استخدام الطاقة إلى أقصى حد. كما أنه يقلل من التأثير على معدات SCR ومعدات الكيسات، مما يطيل من عمرها الافتراضي.

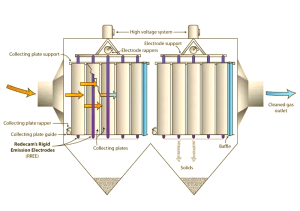

كفاءة انبعاثات معززة منخفضة للغاية: تؤثر كفاءة التجميع العالية للسخان المسبق ذو 7 مراحل تأثيرًا إيجابيًا على أنظمة المفاعل الخافض للتخفيض الحفزي العكسي. ويدخل غاز المداخن المستقر والمنخفض تركيز الغبار إلى نظام المفاعلات الحفازة الحرجة (SCR)، مما يحسن كفاءة المحفز. وهذا يساعد شركات الأسمنت على تحقيق أهداف الانبعاثات المنخفضة للغاية والحفاظ عليها، والامتثال للوائح البيئية الأكثر صرامة.

(د) مزايا تصميم انخفاض الضغط المنخفض (خطوط الإنتاج الجديدة)

New production lines using 6-stage or 7-stage cement kiln preheaters benefit from a low pressure drop design. The redesigned pre-decomposition system minimizes resistance. Each stage’s pressure drop can be controlled at 600-800 Pa. When the production line reaches its designed feed rate, the first-stage outlet pressure drop stays below 5500 Pa. Even with a 20% overproduction, the pressure drop can remain below 6500 Pa. Lower pressure drops reduce energy consumption of high-temperature fans and lower long-term operating costs.

(هـ) الفوائد من إزالة برج الترطيب

تسمح درجة حرارة المخرج المنخفضة للسخان المسبق ذي المراحل السبع بإزالة برج الترطيب. هذا التغيير يبسط العملية ويلغي الحاجة إلى عمليات رش المياه. عند عدم تشغيل غلاية التسخين المسبق، يمكن للمشغلين إدارة مجمّع الغبار‘s temperature effectively. This reduction in equipment decreases corrosion risks and improves system reliability.

II. تحديات التسخين المسبق لفرن الأسمنت المكون من 7 مراحل

(أ) زيادة تكاليف البناء وصعوبته

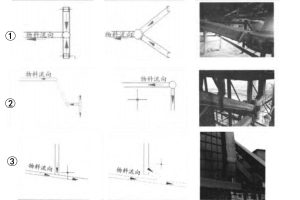

الترقية من 5 مراحل إلى 7 مراحل للتسخين المسبق ترفع تكاليف الاستثمار. يؤدي ارتفاع الإطار وارتفاع المعدات إلى تعقيد عملية التركيب. ويتطلب هذا التعقيد المزيد من الموارد لرفع المعدات والتركيب الدقيق، مما يؤدي إلى إطالة الجداول الزمنية للمشروع وزيادة الضغط المالي.

(ب) التأثير على تجفيف المواد الخام

ويعني انخفاض درجة حرارة المرحلة الأولى أن درجة حرارة غلاية التسخين المسبق لذيل الفرن تبلغ درجة حرارة مدخلها حوالي 200 درجة مئوية ودرجة حرارة مخرجها 120 درجة مئوية. إذا كانت المواد الخام تحتوي على نسبة رطوبة عالية، فقد تواجه المطحنة صعوبة في تحقيق أهداف الإنتاج. لتلبية احتياجات التجفيف، قد تحتاج الشركات إلى زيادة الحمل على المراوح ذات درجة الحرارة العالية، مما يزيد من استهلاك الطاقة ويؤثر على استقرار الإنتاج.

(ج) انخفاض توليد الطاقة الحرارية المهدرة

يؤدي انخفاض درجة حرارة غاز مداخن ذيل الفرن إلى انخفاض في توليد الطاقة الحرارية المهدرة. تنخفض درجة الحرارة من 35-40 درجة مئوية في نظام من 5 مراحل إلى 22-24 درجة مئوية لكل طن من الكلنكر في نظام من 7 مراحل. في حين أن التسخين المسبق على 7 مراحل يحقق وفورات في الطاقة، فإن انخفاض توليد الطاقة الحرارية المهدرة يعني انخفاض عوائد استعادة الطاقة. يجب على الشركات تحسين استراتيجيات إدارة الطاقة لديها لإيجاد مصادر جديدة للطاقة.

(د) التحديات في التحكم في درجة حرارة غاز المداخن

لتلبية المتطلبات البيئية، يتم استخدام تجميع الغبار في كيس عند رأس الفرن وذيله. إذا تعذر تشغيل غلاية الحرارة المهدرة في وقت واحد، يمكن أن يصل الحد الأقصى للإنتاج اليومي لنظام القمائن المكون من 6 مراحل إلى 60-70% فقط من سعته المصممة. حتى مع إجراء تعديلات مثل المسودات الصغيرة أو الطبقات السميكة، قد تتجاوز درجات حرارة غاز المداخن الحدود، مما قد يؤدي إلى تلف مرشحات الأكياس وزيادة تكاليف الصيانة.

(هـ) ارتفاع تكاليف تحديث خطوط الإنتاج القديمة

تواجه قمائن الأسمنت الحالية تكاليف تعديل تحديثية عالية. عادةً ما تتعرض كل مرحلة من مراحل خط الإنتاج القديم لانخفاض ضغط يبلغ حوالي 1200 باسكال. وتتطلب الترقية إلى سخان مسبق من 7 مراحل تعديلات لتحقيق تصميم انخفاض الضغط المنخفض. إذا أضافت الشركات مرحلة دون ترقية مجمع الغبار، ستزداد مقاومة النظام، مما يؤدي إلى ارتفاع التكاليف التشغيلية.

ثالثاً. الخاتمة والنظرة المستقبلية

وخلاصة القول، يوفر التسخين المسبق لقمائن الأسمنت المكون من 7 مراحل مزايا كبيرة في تقليل استهلاك الطاقة، وتعزيز كفاءة الفصل، ودعم تطبيقات الوقود البديل، وتحقيق انبعاثات منخفضة للغاية. ومع ذلك، فإنه يمثل أيضًا تحديات، بما في ذلك ارتفاع تكاليف البناء والتأثيرات على تجفيف المواد الخام وتوليد الطاقة الحرارية المهدرة.

بالنسبة لخطوط الإنتاج الجديدة، من الحكمة اعتماد تصميم انخفاض الضغط المنخفض للسخانات المسبقة ذات 6 مراحل أو 7 مراحل. يتيح هذا الاختيار للشركات الاستفادة من التقدم التكنولوجي مع تجنب التعقيدات وزيادة التكاليف. بالنسبة لمؤسسات خطوط الإنتاج الحالية التي تفكر في الترقية، فإن التقييم الشامل لظروف الإنتاج وتكاليف الطاقة والمتطلبات البيئية والميزانيات أمر ضروري لاتخاذ قرارات مستنيرة.

مع تقدم صناعة الأسمنت ومواجهتها لمتطلبات بيئية أكثر صرامة، من المرجح أن تحقق كفاءة برج التسخين المسبق للأسمنت المزيد من الإنجازات.

في داركونحن ملتزمون بتقديم حلول مبتكرة مصممة خصيصاً لتلبية احتياجاتك. إذا كانت لديك أسئلة أو كنت بحاجة إلى مساعدة بشأن منتجاتنا، يرجى اتصل بنا. يمكننا تقديم حلول مخصصة لدعم انتقالك إلى عمليات أكثر كفاءة واستدامة. دعونا نعمل معًا لقيادة صناعة الأسمنت إلى مستقبل أكثر اخضرارًا وذكاءً وكفاءة.