Explosiones de polvo se producen cuando las partículas de polvo suspendidas en el aire entran en contacto con el oxígeno y experimentan una rápida reacción de oxidación en condiciones específicas. Esta reacción libera una gran cantidad de calor, lo que da lugar a altas temperaturas y presiones, que pueden ser extremadamente peligrosas.

Condiciones para la explosión de polvo

Deben cumplirse cuatro condiciones clave para que se produzca una explosión de polvo:

1.Partículas combustibles: Las partículas de polvo deben ser lo suficientemente pequeñas y estar distribuidas en forma de nube en una concentración suficiente.

2.Agente oxidante: Debe haber suficiente oxígeno para favorecer la combustión.

3.Fuente de ignición: Debe haber una fuente de ignición de energía suficiente.

4.Espacio cerrado: Debe existir un espacio cerrado para soportar la explosión.

Medidas antiexplosión

El objetivo de las medidas antiexplosión es extinguir los materiales combustibles dentro del equipo en la fase inicial. Esta acción evita presiones de explosión excesivas. Un sistema de supresión eficaz puede activarse cuando la presión de explosión alcanza los 10 kPa, garantizando que la presión máxima en el interior del equipo permanezca por debajo de los 100 kPa. Si se produce una explosión, el venteo de explosiones es el método más fiable y económico para proteger los filtros de mangas. La forma más común de venteo de explosiones es a través de dispositivos de venteo de explosiones.

1. Medidas de prevención de explosiones

Las medidas eficaces para evitar las explosiones de polvo pasan principalmente por utilizar un buen sistema de captación de polvo para controlar y evitar la acumulación de polvo. Las medidas específicas incluyen:

- Prevención de la acumulación de polvo en las tuberías: Asegúrese de que no hay acumulación de polvo en las tuberías.

- Control estricto de las fuentes de ignición: Evite las llamas abiertas, las superficies calientes, la soldadura, el corte y las chispas eléctricas.

- Utilización de gases inertes: Reducir la concentración de oxígeno para evitar explosiones. Aunque eficaz, este método puede ser difícil de aplicar en algunas situaciones y requiere una inversión importante.

2. Medidas de diseño estructural

Los diseños estructurales especiales pueden ayudar a evitar la acumulación de polvo combustible en el interior del colector de polvo. Todas las vigas y tabiques deben tener cubiertas contra el polvo. El ángulo de la cubierta debe ser inferior a 70°, y la inclinación de la tolva debe ser superior a 70°. Para eliminar la acumulación de polvo debida a los pequeños ángulos entre las paredes de la tolva, los paneles laterales adyacentes deben soldarse con correderas de material. Además, los diseñadores deben considerar la posibilidad de añadir elementos calefactores para evitar los bloqueos causados por un funcionamiento inadecuado o una humedad elevada. Cada tolva debe contar también con vibradores de pared o cañones de aire para evitar la acumulación de polvo.

Los colectores de polvo pueden tener de 1 a 12 tolvas, lo que puede provocar un flujo de aire desigual. Para resolver los problemas de distribución del flujo de aire, considere las siguientes soluciones:

1.Añada deflectores al conducto de aire.

2.Utilice válvulas ajustables entre la varilla de la válvula de elevación y la placa de la válvula para adaptarse a los cambios en el entorno de trabajo.

3.Instale válvulas de regulación del caudal de aire en el ramal de entrada para ajustar el caudal de aire en cada cámara, manteniendo la diferencia dentro de 5%.

3. Conexión a tierra del equipo y componentes a prueba de explosiones

Debido a los requisitos de seguridad, los colectores de polvo a prueba de explosiones suelen funcionar en el exterior. La conexión a tierra y la protección contra rayos se convierten en medidas esenciales. Sin embargo, los colectores de polvo no suelen tener pararrayos.

La elección de componentes a prueba de explosiones es crucial en la prevención de explosiones. La entrada de polvo en los componentes de carga eléctrica puede inducir riesgos de explosión. Durante el funcionamiento, los componentes de carga eléctrica pueden generar chispas eléctricas debido a la transmisión de corriente. Esto puede desencadenar fácilmente una explosión en presencia de polvo. Por lo tanto, todos los componentes de carga eléctrica deben ser a prueba de explosiones. Esta medida elimina los riesgos potenciales de explosión y garantiza un funcionamiento seguro. Por ejemplo, las válvulas de impulsos y las válvulas de elevación de los colectores de polvo por impulsos deben ser a prueba de explosiones.

4. Medidas de protección contra la electricidad estática

Dentro del colector de polvo, las altas concentraciones de polvo pueden generar electricidad estática a través de la fricción. Esta carga estática puede provocar chispas e incendios potenciales. Para mitigar los riesgos estáticos, utilice materiales conductores en las mangas filtrantes. Por ejemplo, incruste hilos metálicos conductores o fibras de carbono en fieltros de aguja de poliéster para descargar la estática acumulada.

5. Medidas de detección y prevención de incendios

Para evitar incidentes antes de que se produzcan, aplique las medidas de prevención de incendios necesarias en el sistema de recogida de polvo:

- Instalaciones contra incendios: Las opciones comunes incluyen agua, CO2 y agentes extintores inertes. Las cementeras suelen utilizar CO2, mientras que las acerías pueden emplear nitrógeno.

- Detección de temperatura: Instale termómetros a la entrada del colector de polvo para controlar los cambios de temperatura. Si la temperatura aumenta de forma anormal, el sistema debe activar una alarma.

- Detección de CO: En los grandes sistemas de captación de polvo, puede resultar difícil controlar los cambios de temperatura en todas las ubicaciones. Por lo tanto, instale un dispositivo de detección de CO en la salida del colector de polvo o en las tolvas para controlar los signos de combustión.

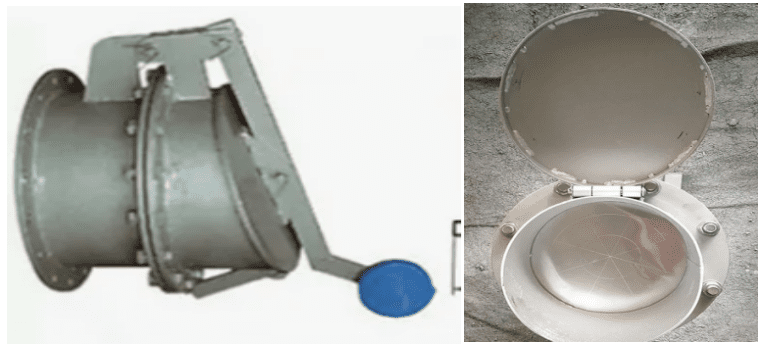

6. Dispositivos de ventilación en caso de explosión

Utilice membranas de venteo de explosiones, discos de ruptura y puertas de venteo para garantizar la liberación oportuna de la presión durante una explosión. Esta acción evita que entre aire y alimente una mayor combustión.

Cálculo del área de venteo de explosiones

Calcular el área de venteo de explosiones es crucial. Para los colectores de polvo que manipulan altas concentraciones de polvo explosivo, un área de venteo insuficiente no cumplirá los requisitos, mientras que un área excesiva puede dar lugar a desperdicios. Normalmente, la relación entre el área de venteo y el volumen del colector de polvo debe mantenerse entre 1:5 y 1:50, en función del índice de explosividad del polvo.

En el diseño, ajuste la presión de ventilación a la mitad de la presión de diseño de la cámara de la bolsa, normalmente entre 5 y 7,5 kPa, con un máximo de 10 kPa. Cuando la presión interna del colector de polvo alcance este valor, el dispositivo de ventilación deberá activarse para liberar la presión.

Además, para garantizar una rápida liberación de la presión, se necesita un espacio amplio. Coloque la salida de ventilación de forma adecuada y utilice tubos para dirigir el escape al exterior para una ventilación segura.

Selección de accesorios

1. Selección de los materiales del filtro antiestático

Durante el funcionamiento, bolsas filtrantes pueden generar y acumular electricidad estática. Esta acumulación puede atraer el polvo, dando lugar a una capa de polvo que puede alcanzar de 0,5 a 2 mm de espesor. La descarga de electricidad estática puede crear chispas, con el consiguiente riesgo de explosiones de polvo. Por lo tanto, para mitigar los peligros de la electricidad estática, asegúrese de que el material del filtro puede liberar cargas estáticas a través del cuerpo del colector de polvo conectado a tierra. Incorpore fibras conductoras al material filtrante para mejorar la conductividad. Estas fibras pueden ser metálicas o fibras sintéticas modificadas.

Las fibras metálicas de acero inoxidable (4-20 mm) ofrecen una excelente conductividad y pueden mezclarse fácilmente con otras fibras. Presentan una buena flexibilidad, resistencia mecánica, resistencia química y tolerancia a las altas temperaturas, lo que las hace adecuadas para materiales de filtrado antiestáticos.

2. Válvulas de impulsos a prueba de explosiones

Para los colectores de polvo de bolsa de impulsos en entornos explosivos, seleccione válvulas de impulsos a prueba de explosiones. Existen dos tipos principales: uno mejora la estanqueidad de la electroválvula y el otro integra la electroválvula piloto dentro de un conjunto de electroválvula a prueba de explosiones, conectándola con tubos de aire.

3. Dispositivos de extinción de incendios

Los colectores de polvo deben incluir sistemas de aviso de temperatura y dispositivos automáticos de extinción de incendios. Cuando la concentración de CO2 en el aire alcanza los 30%-40%, puede sofocar los materiales combustibles. A 40%-50%, puede suprimir los vapores de gasolina y otras explosiones de gas. El dispositivo de extinción automática de CO2 debe tener una fuente fija de suministro de CO2, liberando agentes extintores de CO2 a través de tuberías conectadas con boquillas.

Cada tolva debe tener también un dispositivo de protección de nitrógeno para evitar la combustión lenta. Este dispositivo consta de un termómetro de resistencia, un sistema de control, una válvula solenoide y un tubo de inyección de nitrógeno (1,5 in/DN32). Cuando la temperatura de la tolva supera la temperatura de alarma establecida (ajustable entre 100-200°C), la válvula solenoide se abre automáticamente para inyectar nitrógeno. El tiempo de inyección puede ajustarse de 0 a 30 minutos, controlado por un PLC.

Mediante la aplicación de las medidas preventivas y de seguridad mencionadas, podemos efectivamente reducir el riesgo de explosiones de polvo y proteger tanto al equipo como al personal. Una gestión adecuada del polvo en las operaciones industriales contribuye a un entorno de trabajo más seguro.

Si desea más información o conocer nuestros productos, por favor Contacto. Darko se compromete a proporcionar soluciones de captación de polvo a prueba de explosiones de alta calidad para garantizar su seguridad industrial.