En válvula de descarga de estrella, también conocida como válvula de descarga rotativa, se utiliza mucho en industrias como la química, la del carbón, la metalúrgica y la alimentaria. Suele instalarse en la entrada o la salida de otros equipos, como la salida de los filtros de mangas y la entrada de los sistemas de transporte neumático. La función principal de esta válvula es garantizar que los materiales en polvo fluyan del extremo superior al inferior por gravedad. También aísla los sistemas de gas superior e inferior, evitando interferencias.

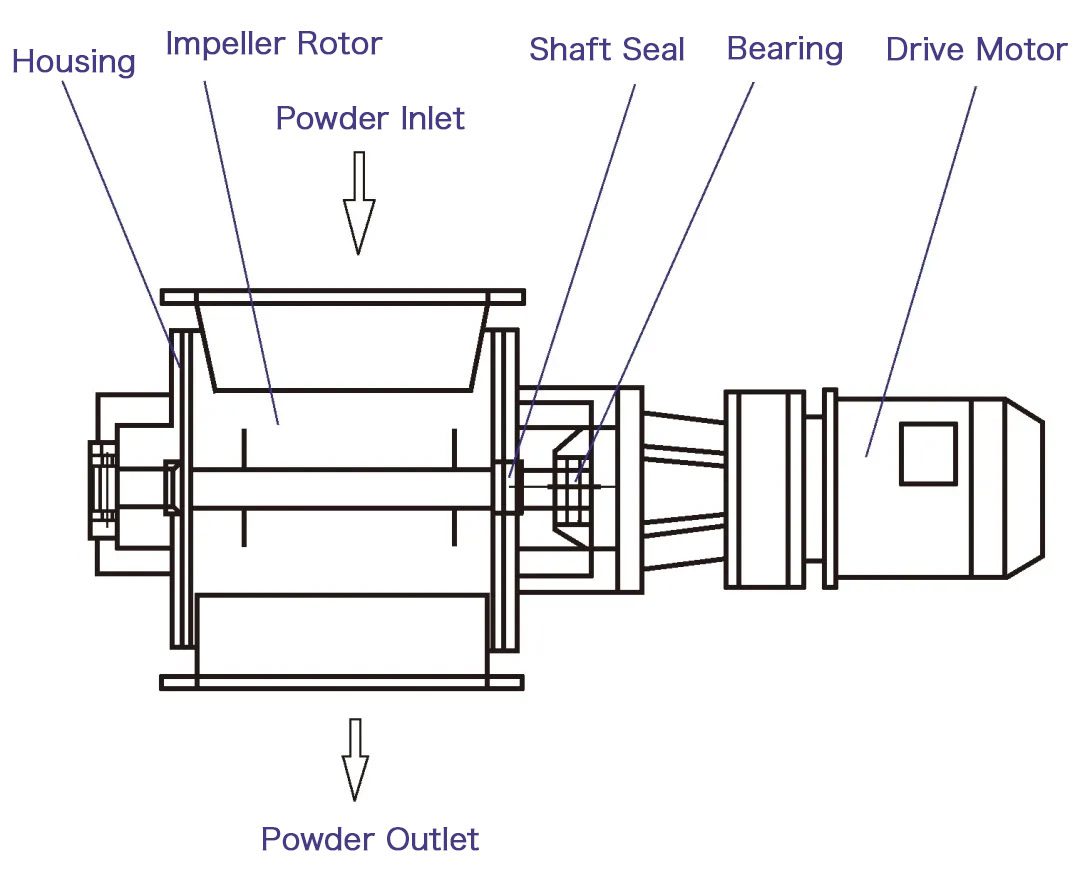

Estructura y principio de la válvula de descarga en estrella

La válvula de descarga en estrella es un dispositivo clave en el transporte de materiales en polvo o con partículas finas. Actúa como un dispositivo de transición que aísla eficazmente las fases gaseosas de dos sistemas. Normalmente, la válvula de descarga en estrella se instala verticalmente, con el eje de la válvula colocado horizontalmente, permitiendo que la gravedad transporte continuamente los materiales desde arriba hacia abajo.

Esta válvula consta de una carcasa, un rotor impulsor, juntas de eje, cojinetes y un motor de accionamiento. Durante el funcionamiento, los polvos o partículas finas caen en las ranuras del impulsor por gravedad. A continuación, el impulsor giratorio envía los materiales a la tolva de recogida inferior o al sistema de transporte neumático. A lo largo de este proceso, el impulsor mantiene el aislamiento de gases entre las secciones superior e inferior, ajustándose estrechamente a la pared interior de la carcasa.

Análisis de las causas de las fugas axiales

Entre los fallos más comunes durante el funcionamiento de la válvula de descarga en estrella están el fallo de la junta, el desgaste de los cojinetes y el atasco del impulsor. Entre ellos, la fuga axial es la causa fundamental de estos problemas. El fallo de la junta suele deberse a la fuga axial de materiales, que a su vez provoca el desgaste de los cojinetes y el atasco del impulsor.

Causas del fallo de la junta

A newly installed star discharge valve usually does not show axial leakage in the early stages of use. However, as usage time increases, leakage gradually worsens. When inspecting the sealing surface of the impeller shaft, noticeable wear marks can be observed. Statistical analysis indicates that the strength and hardness of powder particles significantly affect the valve’s lifespan. High-hardness catalytic cracking catalyst powders can easily wear down the sealing surfaces during continuous friction, leading to leakage.

Soluciones de mejora estructural

Para solucionar el problema de fugas de la válvula de descarga en estrella, se pueden aplicar las siguientes medidas de mejora eficaces:

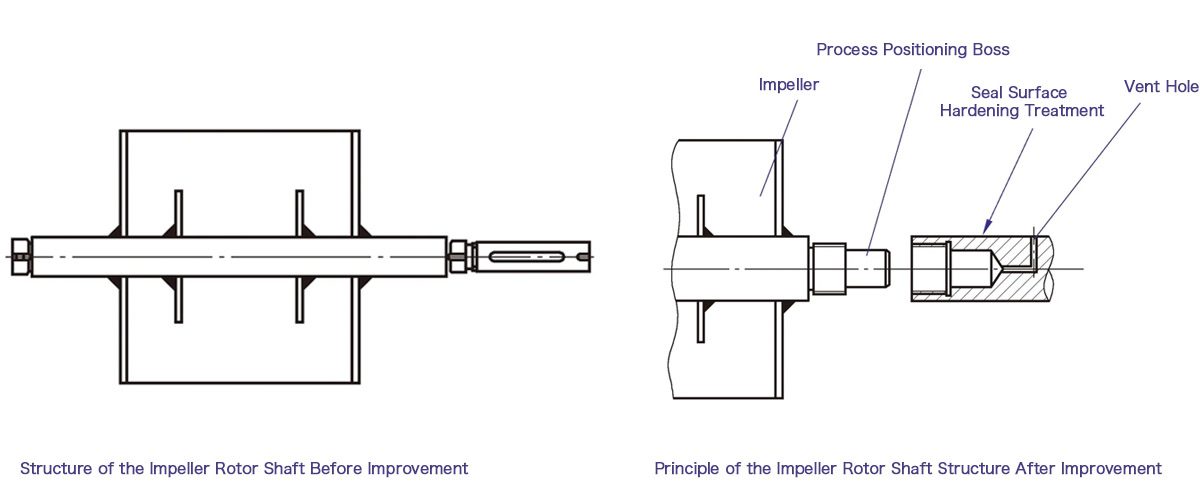

1. Mejorar la resistencia al desgaste del eje del rotor del impulsor

Enhancing the wear resistance of the impeller rotor shaft surface is essential for extending the equipment’s lifespan. Increasing the surface hardness of the shaft, ensuring it exceeds the hardness of the powder material, can effectively reduce wear. This can be achieved by:

- Utilizando materiales de acero aleado de alta resistencia, como 2Cr13 o 3Cr13, y aplicando un tratamiento térmico.

- Aplicar tratamientos superficiales como el cromado, la pulverización de aleaciones duras o el revestimiento por láser.

2. Mejorar la estructura del eje del rotor del impulsor

Designing the impeller rotor shaft as a split structure can reduce maintenance costs and time. Using threaded connections allows for quick replacement of the shaft heads when seals fail, minimizing the risk of replacing the entire unit. Ensuring that the thread direction matches the motor’s rotation can also prevent failures due to jamming.

Tras estas mejoras estructurales, la válvula de descarga en estrella ha funcionado durante más de un año sin ninguna fuga axial, lo que ha prolongado considerablemente su vida útil.

Conclusión

Through in-depth analysis of the faults in the star discharge valve, we identified the root causes of axial material leakage and developed effective improvement measures. These not only extend the equipment’s lifespan but also reduce maintenance costs. The key measures are:

1.Increase the hardness of the sealing surfaces to enhance wear resistance, significantly extending the equipment’s lifespan.

2.Utiliza una estructura dividida para los ejes de sellado a fin de reducir los costes de mantenimiento y el tiempo de reparación.

Con estas mejoras, el rendimiento de la válvula de descarga en estrella ha aumentado significativamente, proporcionando soluciones más fiables para el transporte de materiales en las industrias pertinentes. Para más información sobre nuestros productos o servicios, por favor Contacto. Esperamos poder ofrecerte soluciones de calidad.