En el cemento industria, el funcionamiento eficaz de cargador de clínker a granel,colector de polvoy el equipo relacionado es crucial. La empresa S explota una línea de producción de clínker de cemento con una capacidad de 450 toneladas por hora, equipada con cuatro sistemas de carga a granel. Los operarios controlan la tubería de descarga mediante un polipasto, accionado por una turbina reductora, para acomodar vehículos de diferentes alturas. Sin embargo, durante las operaciones reales, el equipo se enfrentó a varios problemas que afectaban a la eficacia de la producción y a la higiene medioambiental.

Problemas identificados

En carga de clínker a granel El sistema de descarga consta de cuatro secciones de tuberías principales telescópicas y cuatro secciones de tuberías telescópicas de recogida de polvo. Al cargar, las posiciones de las juntas telescópicas y los ganchos hacen que el polvo se escape por los huecos alrededor del tubo de descarga, lo que provoca la acumulación de polvo alrededor del equipo. Este problema empeora cuando hace viento. Además, después de tres meses de uso, las paredes de los tubos telescópicos sufren un gran desgaste. Los operadores encuentran con frecuencia problemas como la desalineación de los tubos y el desgaste de los ganchos. Estos problemas complican el mantenimiento y aumentan el tiempo de inactividad, lo que afecta significativamente a la eficacia de la carga de clínker y eleva los costes de mantenimiento y la intensidad de la mano de obra.

Medidas de rectificación

To address these issues, Darko’s technical team conducted a thorough analysis and proposed a series of corrective measures:

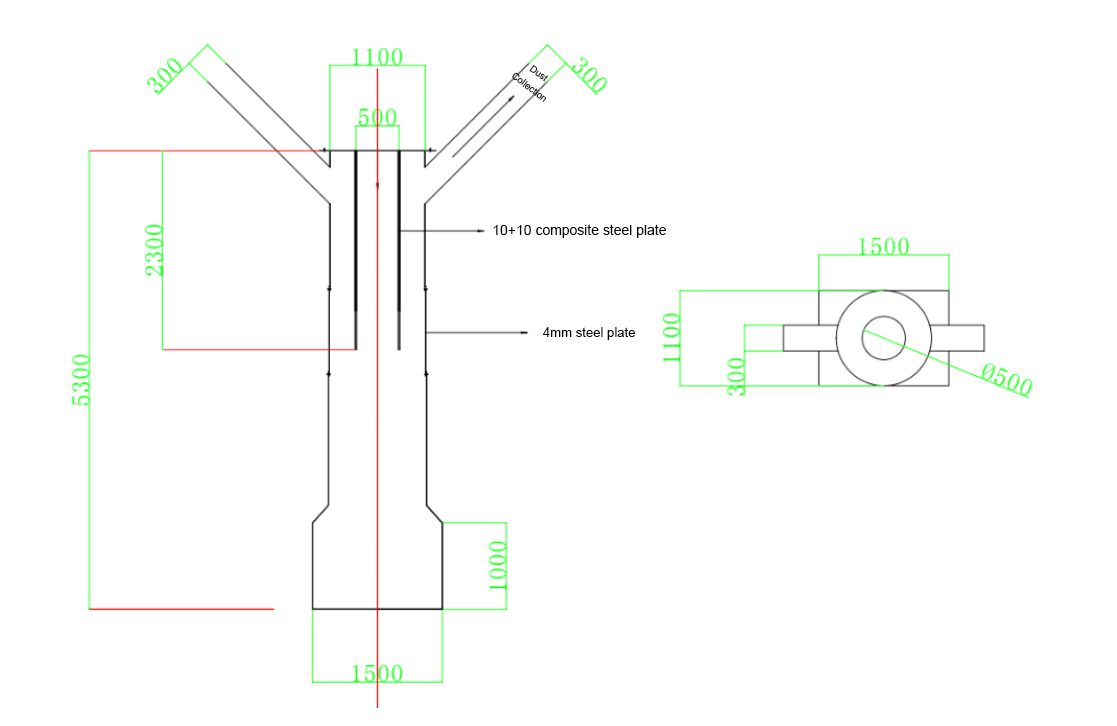

1) Rediseñar el dispositivo de descarga

Para mejorar la estanqueidad y reducir las emisiones de polvo, el equipo técnico rediseñó el dispositivo de descarga de clínker . El nuevo diseño incorpora tubos resistentes al desgaste fabricados con placas de acero compuesto. Las salidas de recogida de polvo están situadas a ambos lados de la parte superior del tubo de descarga. Este diseño de carga interna y flujo de aire interno reduce eficazmente las emisiones de polvo.

2) Mejorar la estanqueidad

Para resolver los problemas anteriores de fugas de aire y desbordamiento de polvo, el equipo técnico conectó la tubería principal con cables de acero, creando una estructura flexible. Durante la instalación, añadieron juntas de estanqueidad entre los componentes para maximizar la presión negativa de la campana de la tubería telescópica. Esto impide que el aire exterior entre en el sistema de captación de polvo y mejora su eficacia .

3) Mantenimiento e inspección periódicos

Debido a la alta concentración de polvo y al gran volumen de procesamiento que maneja el colector de polvo de bolsa, y a la tendencia del polvo de clínker a formar grumos, sobre todo en tiempo húmedo, el equipo técnico estableció un plan de inspección periódica. Así se garantiza que el sistema de captación de polvo funcione con normalidad. Las comprobaciones periódicas ayudan a identificar y resolver rápidamente los posibles problemas, garantizando un funcionamiento continuo y eficaz del equipo.

Resultados tras la modificación

After the modifications, the clinker bulk loader transformed into an internal loading and dust collection system, eliminating dust emissions caused by hood blockages. Since October 2021, the problem of pipe misalignment has not recurred, effectively resolving long-standing dust overflow issues. Furthermore, the modifications significantly improved the working environment for employees and enhanced the company’s economic benefits and overall environmental conditions.

A través de esta transformación, Darko no sólo mejoró el rendimiento de los equipos, sino que también creó un entorno de trabajo más seguro y limpio para los empleados. Esto demuestra nuestro compromiso permanente con la protección del medio ambiente y la eficiencia. Seguiremos centrándonos en la innovación tecnológica, proporcionando cargadores a granel y soluciones de equipos de cemento de alta calidad. Contacto.