Since the commissioning in May 2007, Company A’s cement pre-grinding system has faced frequent failures with the roll press. These issues include low and unstable working pressure on both sides, improper adjustment of the material distribution valve, large particle size of the material exiting the roll press, low hourly output, high grinding energy consumption, and poor overall economic efficiency. This article will share our experiences and improvement measures in controlling the roll press.

Análisis de problemas y soluciones

1. Causas y ajustes de la presión inestable

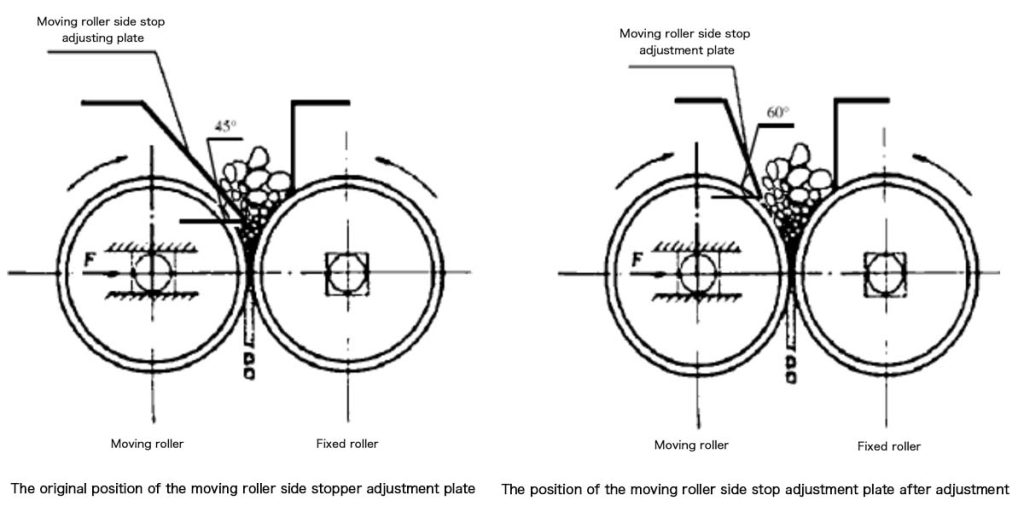

El material entra en la prensa de rodillos entre los rodillos móvil y fijo a través de la rampa de alimentación superior. Descubrimos que la placa de ajuste del material del lado del rodillo móvil se extendía hacia el rodillo fijo. Esto hizo que el punto de descarga se desplazara hacia el rodillo fijo. Como resultado, había demasiado material en el lado del rodillo fijo y casi nada en el lado del rodillo móvil. Esta distribución desigual provocó una presión inestable y, en última instancia, dio lugar a partículas de gran tamaño en la salida.

Para resolver este problema, en agosto de 2010, Darko ajustó la placa de ajuste del material en el lado del rodillo móvil. Trasladamos su posición del lado del rodillo fijo al exterior del rodillo móvil. También cambiamos su ángulo de 45° a 60°. Además, ajustamos la separación inicial del rodillo a 10 mm. Esto permitió que el material fluyera correctamente entre los rodillos y se distribuyera uniformemente, controlando así las fluctuaciones de presión.

2. Causas y ajustes de la baja presión de trabajo

Tras observar detenidamente la prensa de rodillos y el sistema hidráulico, descubrimos que la presión inicial en ambos lados del sistema era de 6,0 MPa. El equipo sólo podía arrancar cuando la presión se cargaba hasta 5,5 a 6,5 MPa. Normalmente, los operarios aumentaban la presión hasta 6,0 MPa y luego se detenían. Debido a las limitaciones de la separación inicial entre rodillos, la presión del aceite en el cilindro hidráulico era insuficiente a 6,0 MPa. Aunque aumentara la separación entre rodillos, la presión no podía alcanzar la presión de trabajo de 8,2 MPa.

Nos dimos cuenta de que la presión inicial tenía un impacto significativo en la presión de trabajo. Por lo tanto, ajustamos la presión inicial a 6,5 MPa mientras estabilizábamos el flujo de material en la entrada. Tras este ajuste, la presión de trabajo en ambos lados aumentó de 7,4 a 7,8 MPa a 8,2 a 8,6 MPa, lo que produjo una notable reducción del tamaño de las partículas.

3. Ajuste de la válvula de distribución de material

Durante el proceso de trituración, el material forma una torta y se descarga por la parte inferior entre los dos rodillos. Con una alimentación suficiente, el material se prensa eficazmente. Sin embargo, el efecto de prensado en el material del borde no es tan bueno como en el material del centro. La función de la válvula de distribución del material es separar el material bien prensado del material mal prensado.

Creímos erróneamente que era mejor una abertura menor de la válvula de distribución y la ajustamos a 20%. Como resultado, el producto acabado contenía material grueso de unos 10 mm. Al inspeccionar la puerta lateral de la prensa de rodillos, descubrimos una importante acumulación de material en la canaleta del borde, que impedía un flujo suave. Después de hacer más ajustes, descubrimos que ajustar la apertura de la válvula de distribución a 23% eliminaba la acumulación de material, permitiendo una entrada suave en la cinta de retorno.

Conclusión

Con estas medidas, conseguimos reducir el tamaño medio de las partículas del clínker de la prensa de rodillos de 3,81 mm a 1,54 mm. La relación de trituración mejoró de 4,09 a 10,10. El aspecto del material triturado se volvió pulverulento, y la mayoría de las partículas podían triturarse fácilmente a mano. Además, la producción horaria de la molino de bolas increased by 13.1%, and the system’s grinding energy consumption decreased by 16.6%. These improvements significantly enhanced the system’s economic efficiency and operational stability. If you face similar issues, please feel free to Contacto. Estaremos encantados de ayudarte.