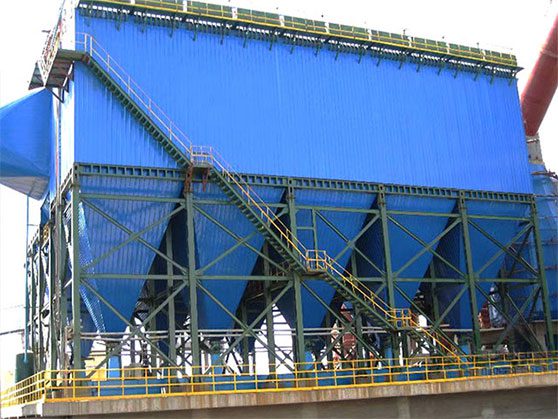

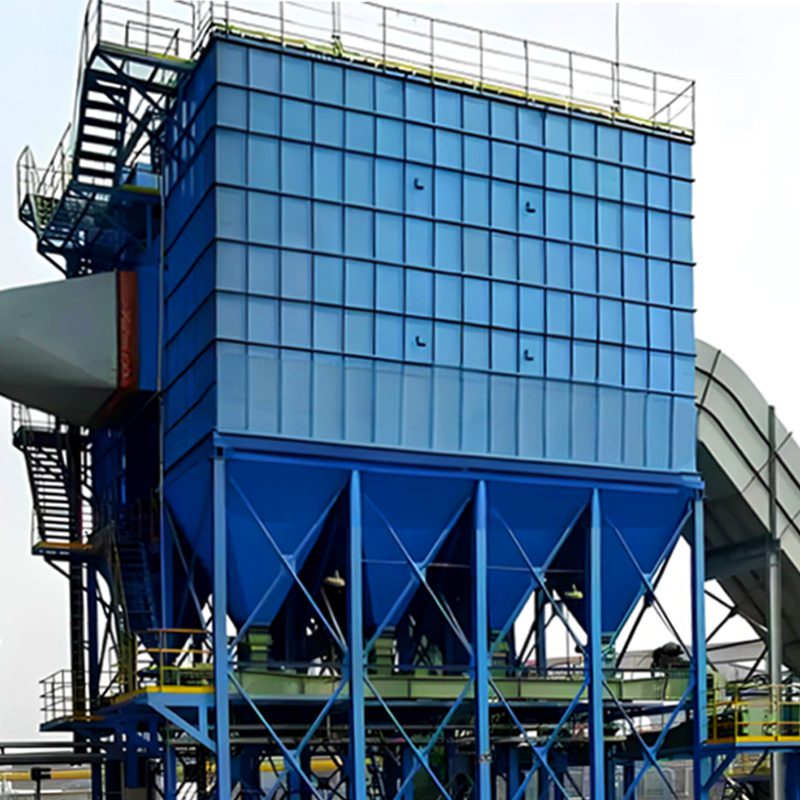

El colector de polvo de cola de horno rotatorio se refiere principalmente al sistema de recogida de polvo de salida del horno para líneas de producción de precalcinación con una capacidad superior a 1000 t/d. Las características de los gases de escape son un gran caudal de aire y una alta concentración (generalmente en torno a 100 g/m³). El polvo es fino y pegajoso, y contiene álcali, lo que lo convierte en un importante punto de emisión en las fábricas de cemento. En el extranjero (especialmente en Estados Unidos y Canadá), a medida que los requisitos de protección del medio ambiente se hacen cada vez más estrictos, el uso de polvo de filtros de mangas coleccionistas se ha convertido en una tendencia.

El filtro de mangas de la cola del horno utiliza P84 y fieltro punzonado de fluoropolímero. bolsas filtrantes para cumplir los requisitos de emisión de gases de cola del horno. Presenta ventajas como una filtración eficaz, baja resistencia y múltiples modos de limpieza del polvo, que ahorran energía y reducen la huella de carbono. Equipado con un sistema inteligente de supervisión del funcionamiento y un avanzado sistema de control de la filtración, el filtro de mangas de cola de horno garantiza un funcionamiento eficaz con concentraciones de emisiones inferiores a 10 mg/m³.

¿Por qué tiene que utilizar un colector de polvo de la cola del horno rotatorio ?

1. Baja concentración de emisiones

Las normas de emisión de polvo en los países europeos son ≤ 25 mg/m³. Algunas regiones de China han empezado a probar una norma de ≤ 10 mg/m³. La aparición de nuevos materiales filtrantes ha facilitado el cumplimiento de estas normas por parte de los filtros de mangas. Entre estos materiales se encuentran los materiales filtrantes de membrana, los materiales filtrantes impermeables y resistentes al aceite y las Metas de alta temperatura. En cambio, los precipitadores electrostáticos tienen más dificultades para cumplir estas normas.

2. No se ve afectado por las condiciones de entrada

Las emisiones de salida de los colectores de polvo de filtros de mangas no se ven influidas por las variaciones en las condiciones de entrada. Las condiciones de los gases de salida de la cola del horno cambian a menudo. Estas condiciones incluyen la concentración, la temperatura, la humedad y el tamaño de las partículas. Estos cambios pueden afectar a la resistencia específica del polvo. Esto, a su vez, afecta a la eficacia de los precipitadores electrostáticos. Por el contrario, los colectores de polvo de cola de horno capturan el polvo mediante filtración. Mientras funcionen dentro de un determinado intervalo de temperaturas (por ejemplo, temperatura de uso de la tela de fibra de vidrio ≤ 250°C), su concentración de emisiones no se ve afectada por los cambios en la entrada.

3. Coste moderado

La inversión inicial de un filtro de mangas es inferior a la de los precipitadores electrostáticos de tres campos. En el pasado, los filtros de mangas se consideraban grandes y ocupaban mucho espacio. Sin embargo, los avances en la tecnología de materiales filtrantes y componentes, como las válvulas de impulsos, han mejorado significativamente la velocidad del aire de filtración de los colectores de polvo de filtro de mangas. Esto ha permitido reducir tanto el tamaño como el espacio ocupado. En particular, el uso de filtro de mangas por impulsos ha reducido su volumen, huella y peso en aproximadamente un tercio. Por el contrario, a medida que la velocidad del aire en los precipitadores electrostáticos ha disminuido gradualmente, su tamaño y huella han aumentado. Además, la necesidad de cumplir normas de emisión más estrictas ha provocado un aumento del número de campos eléctricos. En China, los precipitadores electrostáticos suelen tener tres campos, mientras que algunos sistemas extranjeros tienen cuatro. Esto se traduce en unos costes de inversión más elevados.

4. Menores requisitos de refrigeración para la tecnología de torre de pulverización

La temperatura de los gases de escape de salida de la cola del horno seco es generalmente superior a 380°C. Estos gases tienen una resistencia específica elevada, normalmente superior a 10^12 Ω-cm. Si se utiliza un precipitador electrostático, es necesario utilizar una torre de humidificación para acondicionar los gases. Este acondicionamiento reduce la temperatura a 130°C-150°C para garantizar la eficacia de la eliminación. Por el contrario, los filtros de mangas de cola de horno no requieren tal acondicionamiento. Sólo necesitan reducir la temperatura por debajo de 250°C, lo que facilita su control. Además de la refrigeración por pulverización, también pueden utilizarse intercambiadores de calor, como los refrigeradores multitubulares. Esto ofrece una mayor flexibilidad de opciones.

5. Mantenimiento y gestión en línea

Los colectores de polvo de cola de horno constan de unidades relativamente independientes. Este diseño permite realizar tareas de limpieza, mantenimiento o sustitución de mangas en una unidad específica. Estas actividades pueden llevarse a cabo sin afectar al funcionamiento de todo el sistema.

6. Buena seguridad

Durante el encendido y la puesta en marcha del horno rotatorio, la combustión incompleta del polvo de carbón puede producir CO. Si se utiliza un precipitador electrostático, esto puede provocar explosiones durante el arranque. Esta situación requiere una descarga externa. Además, se requiere un control continuo de los niveles de CO con analizadores de CO durante el funcionamiento regular. Esto impone estrictos requisitos de mantenimiento y gestión. En cambio, el uso de colectores de polvo en la cola del horno minimiza estos problemas.

Características principales

1. Amplia gama de caudales de aire

El colector de polvo de bolsa de cola de horno puede manejar una amplia gama de caudales de aire. Las unidades pequeñas procesan sólo unos pocos metros cúbicos por minuto. Las unidades más grandes pueden alcanzar decenas de miles de metros cúbicos por minuto. Esta capacidad lo hace adecuado para la captación de polvo de hornos industriales. Contribuye a reducir las emisiones contaminantes a la atmósfera.

2. Estructura sencilla y fácil mantenimiento

El diseño del colector de polvo de cola de horno es sencillo, por lo que su mantenimiento y funcionamiento resultan cómodos. Ofrece un coste inferior en comparación con los precipitadores electrostáticos, al tiempo que garantiza la misma eficiencia de eliminación de polvo de cola de horno.

3. Fuerte adaptabilidad

El colector de polvo de cola de horno es eficaz en una amplia gama de concentraciones. Las fluctuaciones en la concentración de entrada y el volumen de gas no afectan a la eficacia de eliminación del polvo de la cola del horno. Tampoco afectan a la pérdida de presión.

4. Alta eficiencia y ahorro energético

El colector de polvo de la cola del horno rotatorio utiliza tecnología de limpieza por chorro pulsante. Esto proporciona una gran capacidad de limpieza de cenizas. Alcanza una alta eficiencia de eliminación de polvo de cola de horno. La concentración de emisiones es baja y las fugas mínimas. También tiene un bajo consumo de energía y un uso reducido de acero. Además, ocupa menos espacio. El funcionamiento es estable y fiable, lo que se traduce en buenos beneficios económicos.

5. Amplia aplicabilidad

El filtro de mangas de cola de horno se utiliza ampliamente para la eliminación de cenizas durante el proceso de producción de cemento. Se aplica principalmente en entornos como el horno rotatorio de clinker, el horno de aire caliente y la cola del horno. Este filtro de mangas de cola de horno reduce eficazmente las concentraciones de emisión de cenizas. También ayuda a proteger el medio ambiente y la salud de los empleados.

El filtro de mangas de cola de horno Dako es un nuevo tipo de filtro de mangas desarrollado sobre la base de repetidas investigaciones, muestreos y validaciones de fabricantes nacionales e internacionales de producción de hornos de cuba de cemento. Al seleccionar y utilizar el filtro de mangas de cola de horno, es necesario tener en cuenta múltiples factores. Estos factores deben basarse en las condiciones reales. La elección del filtro de mangas adecuado puede reducir eficazmente las emisiones de polvo. También puede mejorar las normas de protección del medio ambiente, reducir los costes de producción y garantizar el funcionamiento normal de la línea de producción.

También le puede interesar

|  |  |

|  |  |

Darko es uno de los fabricantes de filtros textiles de China. Suministramos a pequeñas y grandes empresas filtros de tela al por mayor seguros y con certificación ISO. Ofrecemos filtros de tela industriales de varias especificaciones y tamaños personalizados.

Darko lleva más de 10 años trabajando como fabricante y proveedor de filtros de tela de confianza en China. Con nuestros años de experiencia en el sector, podemos garantizar la producción de filtros de tela chinos de alta calidad. Además de la fabricación en nuestra propia fábrica, también ofrecemos servicios de personalización y diseño a nuestros clientes. Producimos filtros de tela para procesar diversos volúmenes de aire .

Si busca una empresa de filtros, puede confiar en Darko. Cómpranos filtros de tela al por mayor y deja que te ayudemos a hacer crecer tu negocio utilizando nuestros productos personalizables y asequibles.