Recientemente, una empresa de piedra en polvo de Shanxi (China) se puso en contacto con nosotros. Nos informaron de que, tras instalar un equipo de carga a granel en su silo de acero para piedra en polvo, su velocidad de carga había disminuido considerablemente. A veces, tardaban entre siete y ocho horas en cargar un solo camión, lo que limitaba gravemente su capacidad de producción.

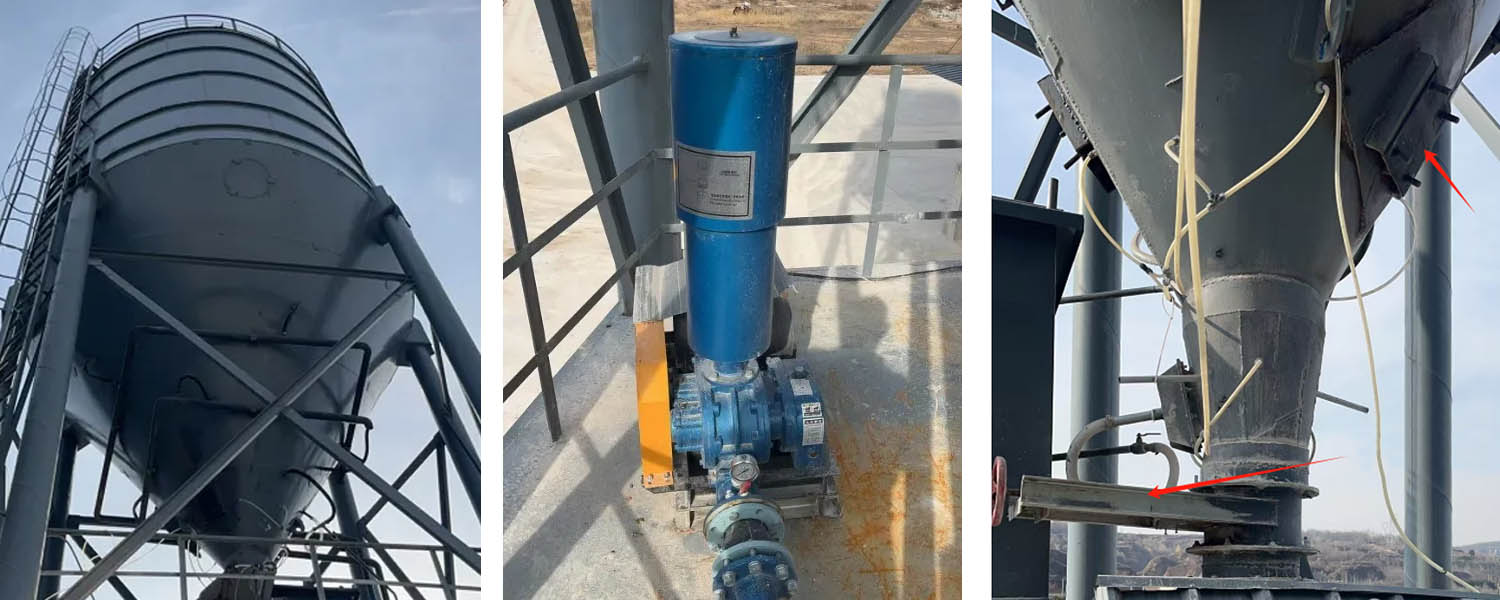

Antes de ponerse en contacto con nosotros, esta empresa había intentado comunicarse con otros máquina graneladora fabricantes. Aplicaron varias medidas, como añadir un vibrador al exterior del cono del silo e instalar boquillas y depósitos de suministro de aire en el interior. Sin embargo, estos esfuerzos no dieron resultados satisfactorios. Por ello, solicitaron Darko para ofrecer una solución y envió fotos y vídeos del equipo in situ.

Nos tomamos en serio sus comentarios. Tras analizar detenidamente la información facilitada, desarrollamos una solución específica. Una vez enviamos nuestro presupuesto, la empresa firmó rápidamente el contrato e hizo el pago para agilizar el pedido.

Tras enviar el equipo, Darko dispuso que los técnicos se desplazaran al lugar para orientar la instalación. Debido al espacio limitado y a la escasez de personal de instalación, la obra duró más de lo previsto. Nuestros técnicos permanecieron in situ dos días para asegurarse de que todo estaba instalado correctamente antes de regresar.

Unos cinco días después de terminar las modificaciones, el cliente llamó para expresar su gratitud. Informaron de que el tiempo de carga de un camión de polvo de piedra se había reducido a unos diez minutos, y estaban muy satisfechos con los resultados.

Modificaciones clave para el silo de acero a granel

1.Instalación de las cajas de suministro de aire:

Instalamos cajas de suministro de aire en posiciones adecuadas dentro del cono del silo, implementando el suministro de aire por zonas para garantizar que el material en polvo pudiera fluidificarse uniformemente.

2.Cambio de fuente de aire:

Sustituimos el aire de alta presión original por un soplador Roots. Aunque el aire de alta presión proporcionaba presión suficiente, su caudal de aire era demasiado pequeño para fluidificar eficazmente el material en polvo. Además, el aire de alta presión contenía humedad, lo que podía hacer que el polvo se aglutinara y bloqueara la capa de suministro de aire. En cambio, el soplador Roots proporcionaba un caudal de aire mayor y una presión adecuada, y no contenía humedad, por lo que era ideal para esta aplicación.

3.Acortamiento de la longitud del tubo vertical:

Acortamos la longitud del tubo vertical entre el cono y la compuerta de descarga inferior. El largo tubo vertical original podía formar fácilmente zonas muertas bajo una presión prolongada del material, lo que afectaba al flujo normal de materiales.

Esta modificación no sólo mejoró la eficacia de carga del cliente, sino que también demostró nuestro compromiso de abordar los problemas de los clientes y ofrecerles soluciones. Si te enfrentas a retos similares o deseas mejorar la eficacia de tu producción, no dudes en Contacto¡! Esperamos poder ofrecerte soluciones profesionales.