¿Para qué sirve una prensa de rodillos?

Una prensa de rodillos es un dispositivo de molienda utilizado en aplicaciones industriales, especialmente en la producción de cemento. Consta de dos rodillos que giran en sentido contrario y que comprimen y trituran el material. Este proceso reduce significativamente el tamaño de las partículas del material, convirtiéndolo en una alternativa eficaz a los métodos de molienda tradicionales.

La prensa de rodillos tiene una alta eficiencia de molienda, un bajo consumo de energía y un alto rendimiento, por lo que se utiliza ampliamente en la industria del cemento. Sin embargo, durante su funcionamiento surgen diversos problemas debidos a factores como el diseño, el uso y las condiciones externas. Estos problemas provocan malas condiciones de trabajo, un control inadecuado de la alimentación y fallos en el sistema hidráulico, todo lo cual afecta negativamente al rendimiento de la prensa de rodillos. Para hacer frente a estos problemas, analizamos las causas fundamentales y aplicamos mejoras en múltiples aspectos, incluidos el diseño y el uso. Como resultado, optimizamos el proceso de modificación, aumentamos la eficacia y conseguimos mejores resultados operativos.

I.Papel de la prensa de rodillos en las fábricas de cemento

En cementeras, los operarios utilizan la prensa de rodillos para moler clínker y otras materias primas hasta convertirlas en polvo fino. Normalmente, la emplean junto con otros sistemas de molienda, como los molinos de bolas, para mejorar la eficacia global y reducir el consumo de energía. Además, la capacidad de la prensa de rodillos para gestionar altas presiones y producir productos finos la convierte en un componente esencial de la producción moderna de cemento.

II.Diferencias entre prensa de rodillos y molino de bolas

La principal diferencia entre una prensa de rodillos y una molino de bolas radica en sus mecanismos de trituración. Una prensa de rodillos comprime el material entre dos rodillos a alta presión, lo que se traduce en un menor consumo de energía y una mayor eficiencia. En cambio, un molino de bolas se basa en el impacto y la fricción de las bolas para moler el material, lo que suele consumir más energía. Por tanto, las prensas de rodillos suelen ofrecer mejores resultados en términos de eficiencia energética y finura del producto.

III.Problemas de inclinación en prensas de rodillos

La desalineación entre los rodillos de la prensa de rodillos puede deberse al desgaste mecánico o a una instalación incorrecta. Esta desalineación puede provocar una distribución desigual de la presión, lo que en última instancia reduce la eficacia de la molienda. Por lo tanto, el mantenimiento regular y la alineación adecuada son cruciales para minimizar la desalineación y garantizar el rendimiento óptimo de la prensa de rodillos.

IV.Análisis de los problemas de las prensas de rodillos

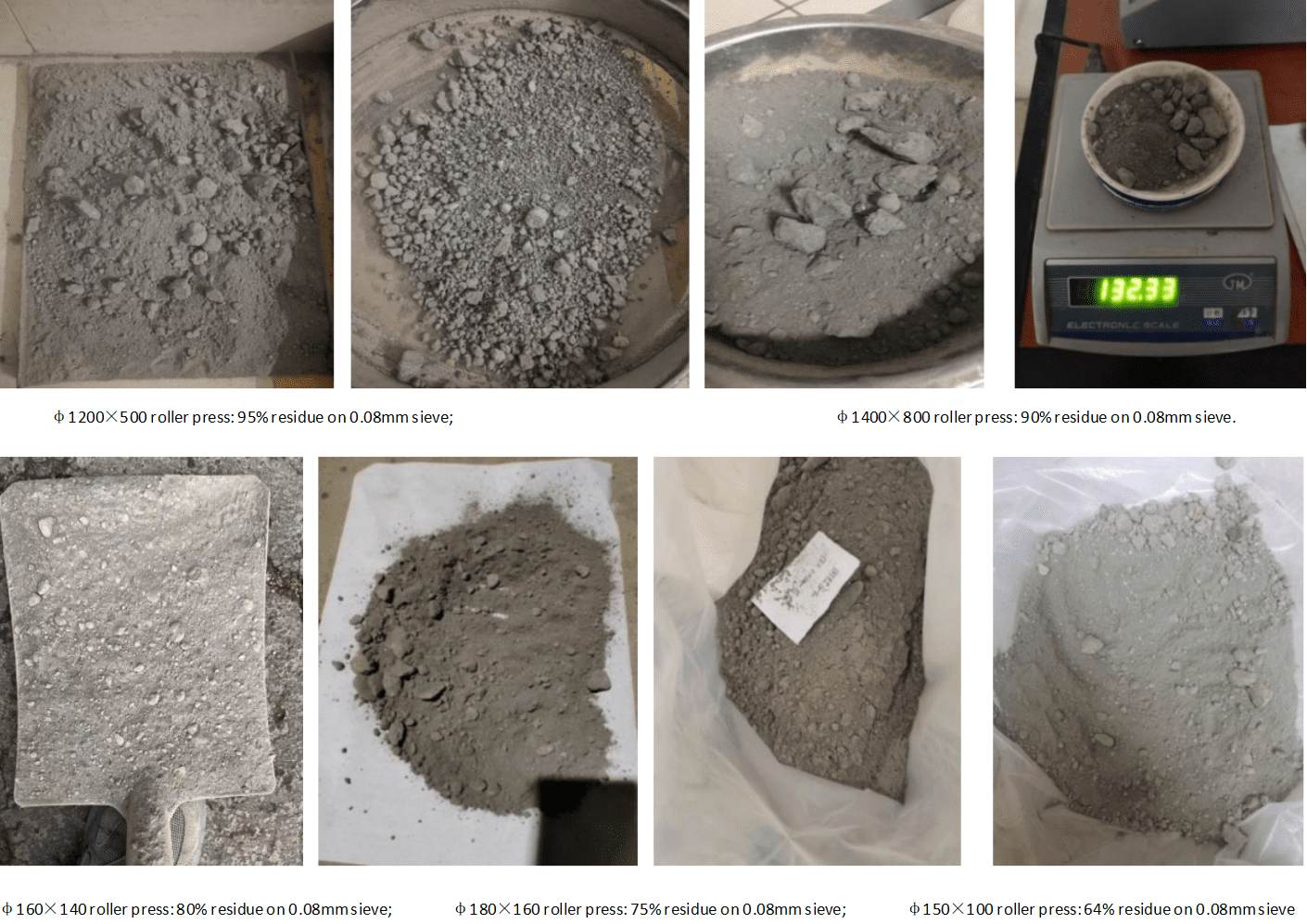

1. Contenido de polvo fino en la salida

El contenido de polvo fino a la salida de la prensa de rodillos, también conocido como rendimiento de primera pasada, refleja directamente la eficacia del proceso de prensado. Sin embargo, muchas empresas pasan por alto este aspecto crítico. Las pruebas realizadas con muestras de varias empresas revelaron que la prensa de rodillos alemana BHS alcanzaba una finura a la salida de 33% en un tamiz de 0,9 mm y de 64% en un tamiz de 0,08 mm (con 36% por debajo de 0,08 mm). En cambio, muchas de estas máquinas no alcanzan resultados similares.

2. Presión de trabajo

La fuerza de prensado es el parámetro fundamental que determina la eficacia de la prensa de rodillos. Para calcular la fuerza total F (en kN) de la prensa de rodillos, utilizamos la fórmula:

F=n⋅S⋅Pr

donde:

- n= número de cilindros hidráulicos

- S= superficie efectiva del cilindro hidráulico (m²)

- Pr = presión del sistema hidráulico (MPa)

Además, la presión media de los rodillos Pcp(en kN/m²) viene dado por:

Pcp=2F/D⋅B⋅sinα

Toma:

- D = diámetro del rodillo de molienda (m)

- B = anchura efectiva del rodillo de molienda (m)

- α = ángulo de presión, también conocido como ángulo de mordida (°)

Cálculo de la presión proyectada

Además, la presión prevista PT (en kN/m²) se calcula utilizando:

PT=F/B⋅D

Impacto de la presión máxima de los rodillos en la eficacia del prensado

En la práctica, la presión máxima de los rodillos afecta significativamente al efecto de prensado. Concretamente, cuando la línea que une los centros de los dos rodillos se fija en 0 grados, el ángulo de presión comienza en 8,3 grados y termina en -1,6 grados. En particular, el pico máximo de presión se produce a 1,5 grados, superando ligeramente el doble de la presión media.

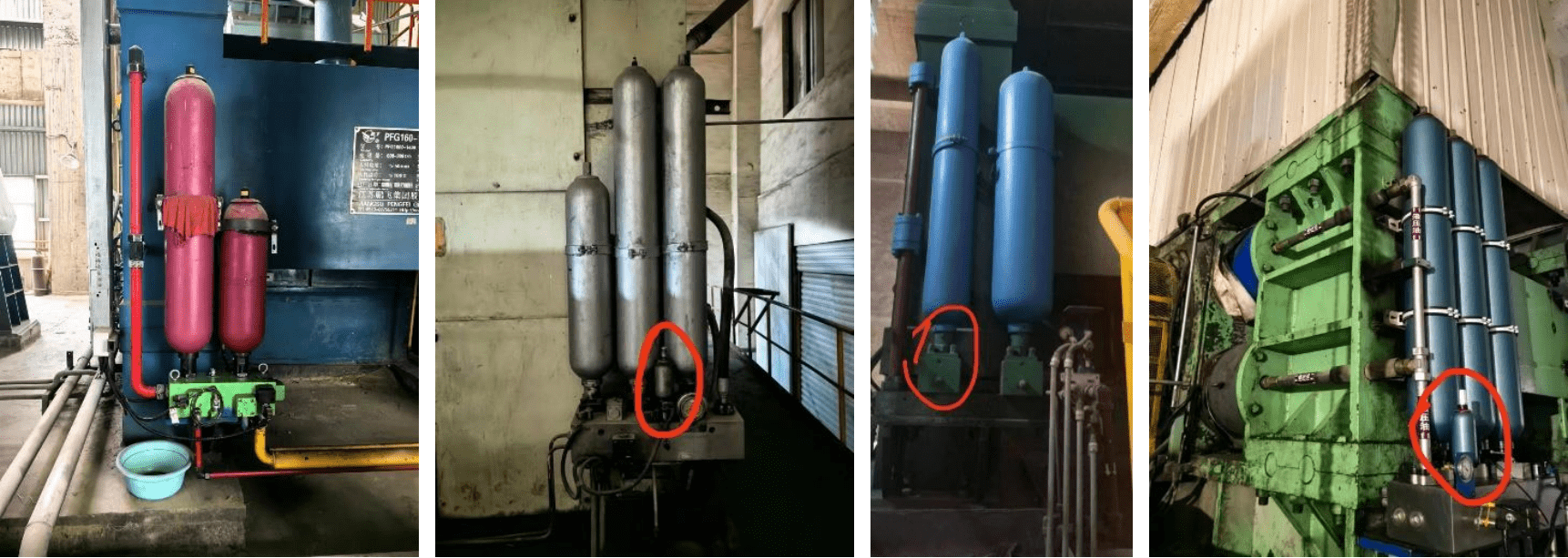

Además, el sistema hidráulico de la prensa de rodillos desempeña un papel crucial, ya que proporciona la presión dinámica de los rodillos necesaria para comprimir el material. Este sistema consta de varios componentes, como la estación de aceite, los cilindros hidráulicos, las bolsas de nitrógeno, las electroválvulas, las válvulas de rebose, los manómetros, los conductos de aceite y el armario de control. Si la configuración carece de válvulas de ajuste de la amortiguación y válvulas de ajuste de la carrera, no puede lograr resultados óptimos de prensado. Por lo tanto, en algunos casos, la adición de pequeñas bolsas de nitrógeno puede impedir que la presión mostrada refleje con precisión los cambios de presión reales.

Configuración de la bolsa de nitrógeno y gestión de la presión

- El tamaño de las bolsas de nitrógeno y de las tuberías debe calcularse en función del tamaño de los cilindros hidráulicos. Además, el uso de tuberías demasiado pequeñas aumentará la resistencia. En una configuración paralela, cuando se utilizan una bolsa de nitrógeno grande y otra pequeña, la bolsa pequeña se activa primero, seguida de la grande. Como resultado, este proceso suprime repetidamente la apertura del hueco del rodillo, que funciona en un ciclo de retracción, retroceso y avance, lo que en última instancia resulta en una baja eficiencia de prensado.

- Además, las presiones de las bolsas de nitrógeno se fijan en 8, 10 y 12 MPa, lo que significa que sólo una bolsa de nitrógeno funciona dentro de un rango específico mientras que las otras dos pierden eficacia. Aunque esta teoría de la presión diferencial fue propuesta inicialmente por ingenieros alemanes, no consiguió los resultados esperados debido a las importantes variaciones en las propiedades de los materiales. En consecuencia, los alemanes no siguieron adelante con este planteamiento.

- En general, es aconsejable ajustar la presión de las bolsas de nitrógeno a 60-80% de la presión mínima del sistema. Este enfoque garantiza que, cuando el sistema funciona a su presión de trabajo más baja, se mantiene un cierto nivel de seguridad entre las bolsas de nitrógeno y la válvula de apertura y cierre. Sin embargo, el estado operativo del sistema debe supervisarse in situ para determinar su eficacia. Si la temperatura del aceite es demasiado alta o demasiado baja, indica que el sistema no está en buenas condiciones de funcionamiento, lo que repercute gravemente en la eficacia del prensado.

3. Velocidad del rodillo

La velocidad de los rodillos de la prensa de rodillos puede expresarse de dos maneras: una es la velocidad lineal circunferencial V de los rodillos, y la otra es la velocidad de rotación de los rodillos. La velocidad lineal circunferencial está relacionada con la producción, el consumo de energía y la estabilidad operativa. Por lo general, una mayor velocidad de los rodillos aumenta el rendimiento; sin embargo, una velocidad excesiva puede provocar un mayor deslizamiento relativo entre los rodillos y el material, lo que da lugar a un acoplamiento deficiente y a un mayor desgaste de las superficies de los rodillos, lo que repercute negativamente en el rendimiento de la prensa de rodillos.

Actualmente, la velocidad típica de los rodillos oscila entre 1,0 y 1,75 m/s, y algunos expertos sugieren que no supere los 1,5 m/s. La velocidad lineal de los rodillos suele situarse entre 1,0 y 1,7 m/s, con la mayoría funcionando en torno a 1,5 a 1,7 m/s, y algunos incluso alcanzando de 2,0 a 2,2 m/s. Es crucial dar prioridad al efecto de exprimido al seleccionar la velocidad; este efecto debe basarse en el muestreo real. Si la velocidad es demasiado alta, el tiempo de prensado se acorta, lo que provoca un aumento de las vibraciones en el equipo. Las importantes variaciones de fuerza resultan difíciles de controlar, lo que provoca un consumo excesivo de energía sin lograr el efecto de prensado deseado.

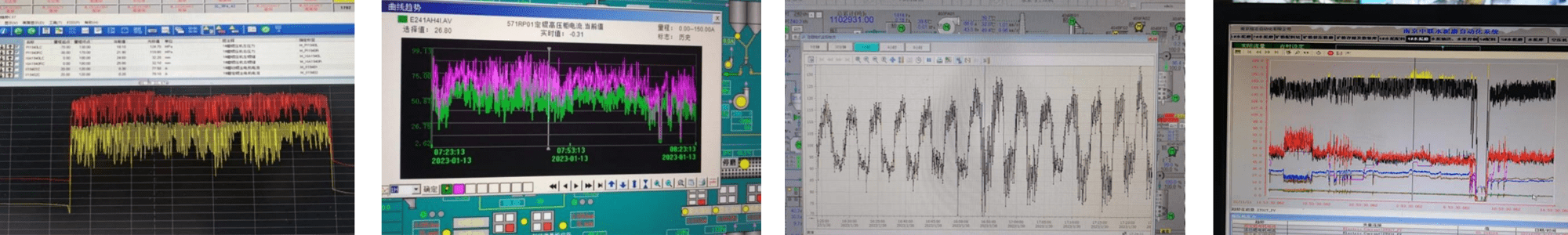

4. Brecha de funcionamiento y propiedades del material

En el funcionamiento de la holgura del rodillo influyen varios factores, como las propiedades del material (como la dureza, el tamaño de las partículas y el contenido de humedad), la forma de la superficie del rodillo, la velocidad, la presión y el método de control de la presión. Hay dos formas de controlar la presión del cilindro hidráulico: control de presión constante y control de separación constante. Sin embargo, independientemente del método utilizado, ambos son fundamentalmente defectuosos desde una perspectiva hidráulica porque la presión y la separación fluctúan continuamente.

El manómetro tiene un tiempo de respuesta de 200 milisegundos, lo que complica el control de los ajustes de presión de la bomba de aceite. Esto, a su vez, afecta a la presión del cilindro hidráulico y, posteriormente, a la separación entre rodillos. Como resultado, hay dos problemas principales: en primer lugar, hay un retraso en la respuesta; en segundo lugar, se producen diferencias de presión excesivas. Estos factores dificultan el funcionamiento estable de la prensa de rodillos y repercuten negativamente en la eficacia del prensado.

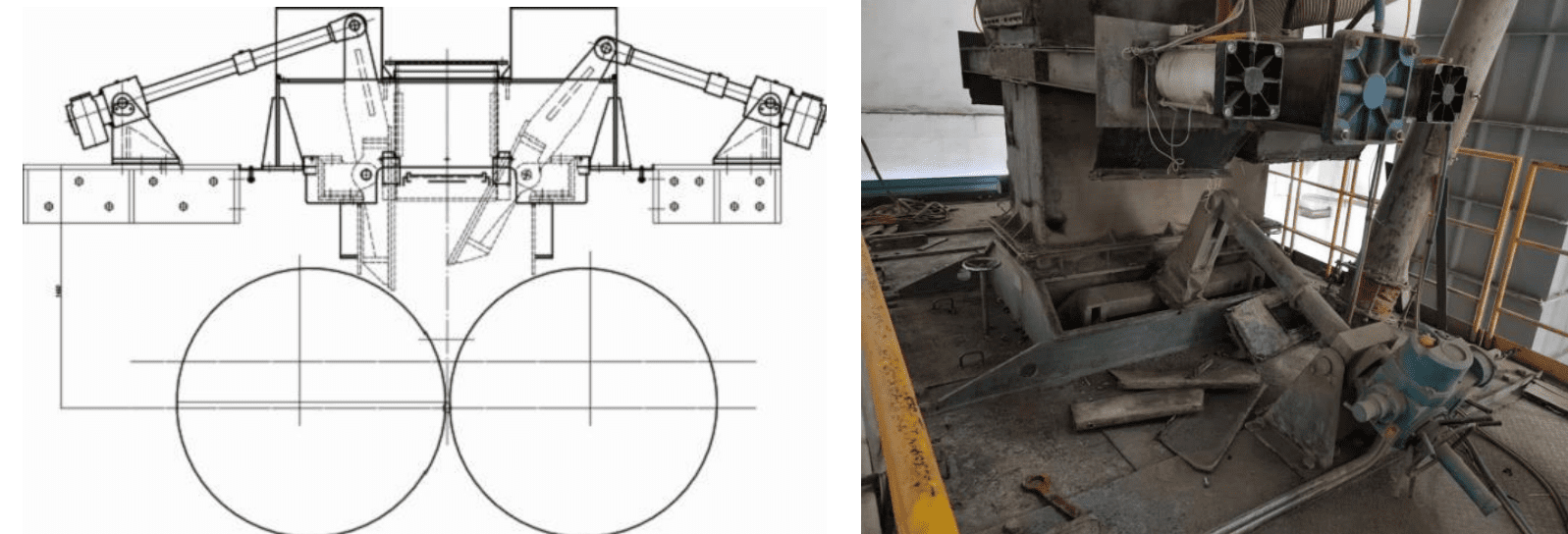

5. Dispositivo de alimentación

En la actualidad, la mayoría de las prensas de rodillos utilizan un dispositivo de alimentación que dirige el material directamente desde la tolva al hueco del rodillo, tirando del material entre los dos rodillos. Este proceso se conoce comúnmente como "ángulo de arrastre" de la prensa de rodillos. Sin embargo, controlar el flujo desde dos direcciones no es factible, ya que el rango de ajuste es limitado, lo que dificulta conseguir un control preciso y estable. Además, las otras dos direcciones no pueden ajustarse en absoluto. Como resultado, se producen con frecuencia problemas como la segregación del material y la desalineación de los rodillos, lo que provoca condiciones inmanejables.

V.Plan de modificación del sistema de prensas de rodillos

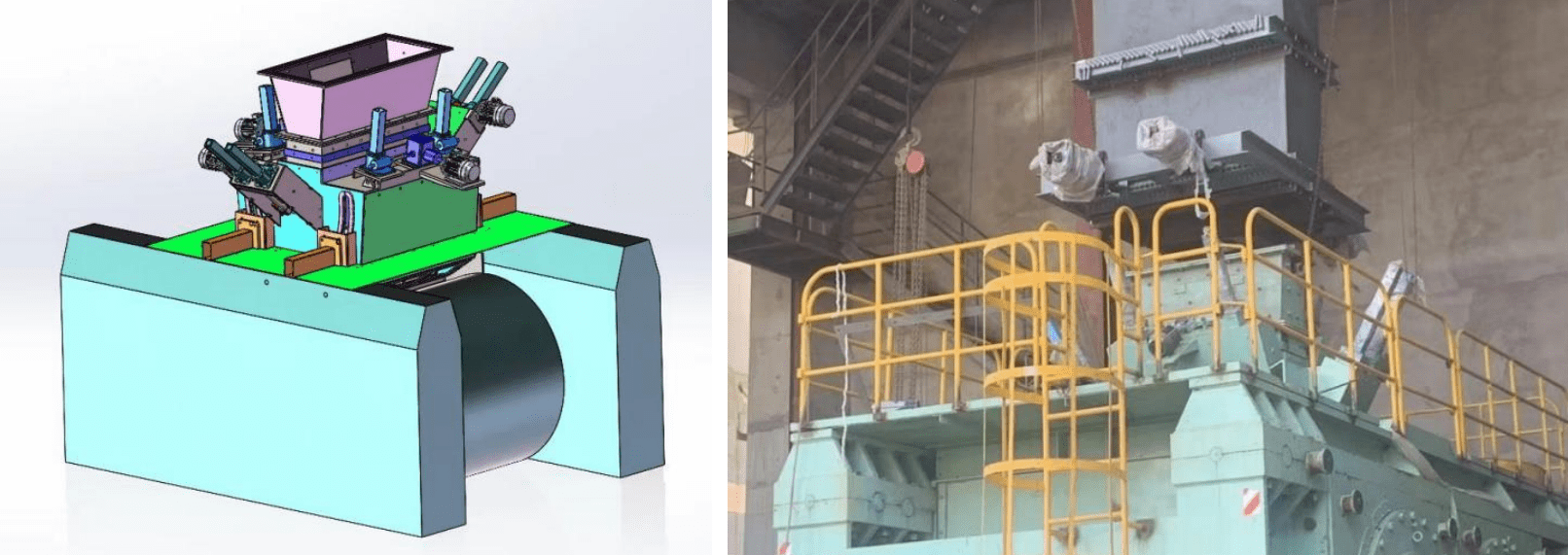

1. Sustitución del dispositivo de alimentación

Sustituir el dispositivo de alimentación de la prensa de rodillos por un nuevo tipo de sistema de alimentación de cuatro direcciones (tecnología patentada) para controlar la alimentación de material. Este sistema permite el ajuste y control desde dos direcciones, permitiendo un control razonable del flujo de material. Las otras dos direcciones pueden ajustarse para corregir la desviación lateral entre los rodillos, reduciendo el impacto del material en la prensa de rodillos y facilitando la formación de un lecho de material estable. Este enfoque elimina problemas como la segregación del material y la desalineación de los rodillos, y funciona en una posición baja de la tolva, lo que facilita su ajuste y control.

2. Mejora del sistema hidráulico

Sustituimos el sistema hidráulico de la prensa de rodillos, incluidos componentes como la estación de aceite, la válvula de rebose, el manómetro, el acumulador (bolsa de nitrógeno) y el conjunto de válvulas. Además, incorporamos válvulas de ajuste de la amortiguación y válvulas de ajuste de la carrera (tecnología patentada) para que el sistema hidráulico fuera flexible, rígido y controlable.

Durante el proceso de investigación y desarrollo, realizamos exhaustivas pruebas de campo utilizando un dispositivo especializado de medición de presión de alta precisión (1000 Hz) para recopilar y analizar datos. Empleamos software de simulación especializado y complejos modelos matemáticos para desarrollar con éxito un mecanismo de regulación antivibración de amortiguación ajustable de doble canal, logrando un equilibrio razonable de rigidez y flexibilidad en el sistema hidráulico.

3. Implementación del control PLC

Sustituimos el PLC hidráulico de la prensa de rodillos e implementamos el control en cuatro direcciones del dispositivo de alimentación, utilizando un método de control de potencia constante para facilitar el funcionamiento centralizado. Configuramos el sistema con Siemens SIMATIC S7-1200, integrando productos de accionamiento Siemens SINAMICS y productos de interfaz hombre-máquina SIMATIC. La CPU incluye de serie una interfaz Ethernet compatible con varios protocolos de comunicación Ethernet industrial, como PROFINET, TCP, UDP y Modbus TCP.

Nuestra empresa desarrolló esta tecnología mediante modelos matemáticos, recopilando numerosos datos de campo durante el proceso de investigación y desarrollo. Empleamos software de simulación especializado y modelos matemáticos complejos, que han sido validados mediante su aplicación práctica.

VI.Casos prácticos

1. 1. Chao Lake Hengxin Cement Co.

Desde la modificación en agosto de 2020, la eficiencia de la producción ha aumentado de 200 toneladas/hora a 290 toneladas/hora, con un consumo de energía controlado en 22 kWh/tonelada de cemento.

2. Hainan Huaren Cement

En junio de 2022, se modernizó la prensa de rodillos, aumentando la producción horaria de 150-160 toneladas a 180-200 toneladas, con un consumo de energía reducido a unos 23 kWh/tonelada.

3. Sudoeste de Guizhou

Gracias a la modernización, la producción ha aumentado a 180-190 toneladas/hora y el consumo de energía se ha reducido de 32 kWh/tonelada a 25 kWh/tonelada.

4. Jiangxi Sanqing Cement Co.

Tras la modificación, la producción aumentó a 270-280 toneladas/hora, con un funcionamiento estable y temperaturas de la bolsa de nitrógeno mantenidas a 40-60°C.

VII.Ventajas de la actualización y modificación de la tecnología de las prensas de rodillos

- La estabilidad de la prensa de rodillos ha mejorado, prácticamente sin fugas laterales. Hay tres métodos para ajustar la inclinación de los rodillos: primero, ajuste de alimentación en cuatro direcciones; segundo, ajustes del sistema hidráulico; y tercero, ajustes de presión independientes para la izquierda y la derecha. El control es estable, con mínimas incidencias de colapso del material y desviación de los rodillos.

- El sistema hidráulico de la prensa de rodillos es flexiblemente ajustable y controlable. La fluctuación de la separación de los rodillos ha pasado de una retracción lenta y un avance rápido a una retracción rápida y un avance lento, lo que aumenta la eficacia del prensado. El contenido de polvo fino a la salida de la prensa de rodillos ha aumentado en 3-7%, la superficie específica del material de entrada ha mejorado, y la producción por hora ha aumentado en 10-20%.

- Se utiliza un método de control de potencia constante, manteniendo la potencia operativa a 85±5% de la potencia nominal. La eficiencia de la prensa de rodillos tiene dos requisitos: en primer lugar, una elevada potencia operativa; en segundo lugar, un alto rendimiento en la primera pasada. Al mejorar la eficiencia de la prensa de rodillos y reducir el consumo de energía del molino, el consumo total de energía se ha reducido en 2-5 kWh/tonelada.

Si tiene necesidades relacionadas con la modificación y mejora de los sistemas de prensado de rodillos, no dude en Contacto en Darko. Le ofreceremos soluciones y asistencia profesionales.