Explosions de poussières se produisent lorsque des particules de poussière en suspension dans l'air entrent en contact avec de l'oxygène et subissent une réaction d'oxydation rapide dans des conditions spécifiques. Cette réaction dégage une grande quantité de chaleur, ce qui entraîne des températures et des pressions élevées, qui peuvent être extrêmement dangereuses.

Conditions d'explosion de poussières

Quatre conditions essentielles doivent être réunies pour qu'une explosion de poussières se produise :

1. particules combustibles : Les particules de poussière doivent être suffisamment petites et distribuées sous forme de nuages à une concentration suffisante.

2. l'agent oxydant : Il doit y avoir suffisamment d'oxygène pour assurer la combustion.

3. la source d'allumage : Il doit y avoir une source d'allumage suffisamment énergétique.

4. espace clos : Un espace fermé doit exister pour supporter l'explosion.

Mesures anti-explosion

L'objectif des mesures anti-explosion est d'éteindre les matériaux combustibles à l'intérieur de l'équipement au stade initial. Cette action permet d'éviter les pressions d'explosion excessives. Un système de suppression efficace peut s'activer lorsque la pression d'explosion atteint 10 kPa, garantissant que la pression maximale à l'intérieur de l'équipement reste inférieure à 100 kPa. En cas d'explosion, la mise à l'air libre est la méthode la plus fiable et la plus économique pour protéger les filtres à manches. La forme la plus courante de mise à l'air libre en cas d'explosion est le dispositif de mise à l'air libre en cas d'explosion.

1. Mesures de prévention des explosions

Les mesures efficaces de prévention des explosions de poussières impliquent principalement l'utilisation d'un bon système de collecte des poussières afin de contrôler et d'empêcher l'accumulation de poussières. Les mesures spécifiques comprennent :

- Prévenir l'accumulation de poussière dans les canalisations : Veillez à ce qu'il n'y ait pas d'accumulation de poussière dans les tuyaux.

- Contrôle strict des sources d'allumage : Évitez les flammes nues, les surfaces chaudes, le soudage, le découpage et les étincelles électriques.

- Utilisation de gaz inertes : Réduire la concentration d'oxygène pour éviter les explosions. Bien qu'efficace, cette méthode peut être difficile à mettre en œuvre dans certaines situations et nécessite un investissement important.

2. Mesures de conception structurelle

Des conceptions structurelles spéciales peuvent contribuer à empêcher l'accumulation de poussières combustibles à l'intérieur du dépoussiéreur. Toutes les poutres et les cloisons doivent être munies de couvercles anti-poussière. L'angle du couvercle doit être inférieur à 70° et l'inclinaison de la trémie doit être supérieure à 70°. Pour éliminer l'accumulation de poussière due aux petits angles entre les parois de la trémie, les panneaux latéraux adjacents doivent être soudés à l'aide de glissières. En outre, les concepteurs devraient envisager d'ajouter des éléments chauffants pour éviter les blocages dus à un mauvais fonctionnement ou à une forte humidité. Chaque trémie doit également être équipée de vibrateurs muraux ou de canons à air pour éviter l'accumulation de poussière.

Les dépoussiéreurs peuvent avoir entre 1 et 12 trémiesCe qui peut entraîner un débit d'air inégal. Pour résoudre les problèmes de distribution du flux d'air, envisagez les solutions suivantes :

1. ajoutez des déflecteurs au conduit d'écoulement de l'air.

2. utiliser des vannes réglables entre la tige de la vanne de levage et la plaque de la vanne pour s'adapter aux changements de l'environnement de travail.

3. installer des vannes de régulation du débit d'air dans la branche d'entrée pour ajuster le débit d'air dans chaque chambre, en maintenant la différence entre 5%.

3. Mise à la terre de l'équipement et composants antidéflagrants

En raison des exigences de sécurité, les dépoussiéreurs antidéflagrants fonctionnent souvent à l'extérieur. La mise à la terre et la protection contre la foudre deviennent des mesures essentielles. Toutefois, les dépoussiéreurs ne sont généralement pas équipés de paratonnerres.

Le choix de composants antidéflagrants est crucial pour la prévention des explosions. La poussière qui pénètre dans les composants de charge électrique peut induire des risques d'explosion. Pendant le fonctionnement, les composants de charge électrique peuvent générer des étincelles électriques dues à la transmission du courant. Cela peut facilement déclencher une explosion en présence de poussière. C'est pourquoi tous les composants de charge électrique doivent être antidéflagrants. Cette mesure élimine les risques d'explosion potentiels et garantit un fonctionnement sûr. Par exemple, les soupapes d'impulsion et les soupapes de levage des dépoussiéreurs à impulsions doivent être antidéflagrantes.

4. Mesures de protection contre l'électricité statique

Dans le dépoussiéreur, de fortes concentrations de poussière peuvent générer de l'électricité statique par frottement. Cette charge statique peut provoquer des étincelles et des incendies potentiels. Pour réduire les risques liés à l'électricité statique, utilisez des matériaux conducteurs dans les sacs filtrants. Par exemple, intégrez des fils métalliques conducteurs ou des fibres de carbone dans le feutre aiguilleté en polyester pour décharger l'électricité statique accumulée.

5. Mesures de détection et de prévention des incendies

Pour prévenir les incidents avant qu'ils ne se produisent, mettez en œuvre les mesures de prévention des incendies nécessaires dans le système de dépoussiérage :

- Installations de lutte contre l'incendie: Les options courantes sont l'eau, le CO2 et les agents extincteurs inertes. Les cimenteries utilisent généralement du CO2, tandis que les aciéries peuvent utiliser de l'azote.

- Détection de la température: Installez des thermomètres à l'entrée du dépoussiéreur pour surveiller les changements de température. Si la température augmente anormalement, le système doit déclencher une alarme.

- Détection du CO: Dans les grands systèmes de dépoussiérage, il peut être difficile de surveiller les changements de température à tous les endroits. Par conséquent, installez un dispositif de détection du CO à la sortie du dépoussiéreur ou dans les trémies pour surveiller les signes de combustion.

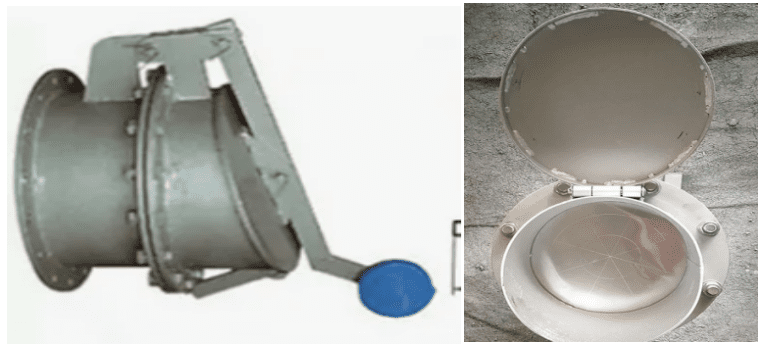

6. Dispositifs d'évacuation des explosions

Utilisez des membranes d'évacuation des explosions, des disques de rupture et des portes d'évacuation pour garantir une libération rapide de la pression en cas d'explosion. Cette action empêche l'air de pénétrer et d'alimenter une nouvelle combustion.

Calcul de la zone d'évent d'explosion

Le calcul de la zone d'évent d'explosion est crucial. Pour les dépoussiéreurs traitant des concentrations élevées de poussières explosives, une zone de ventilation insuffisante ne répondra pas aux exigences, tandis qu'une zone excessive peut entraîner un gaspillage. En règle générale, le rapport entre la zone de ventilation et le volume du dépoussiéreur doit rester compris entre 1:5 et 1:50, en fonction de l'indice d'explosion de la poussière.

Lors de la conception, réglez la pression d'aération à la moitié de la pression de conception de la chambre à sacs, généralement entre 5 et 7,5 kPa, avec un maximum de 10 kPa. Lorsque la pression interne du dépoussiéreur atteint cette valeur, le dispositif de mise à l'air libre doit s'activer pour libérer la pression.

En outre, pour assurer une évacuation rapide de la pression, il faut disposer d'un espace suffisant. Positionnez la sortie d'aération de manière appropriée et utilisez des tuyaux pour diriger les gaz d'échappement vers l'extérieur afin de les évacuer en toute sécurité.

Sélection d'accessoires

1. Sélection des matériaux filtrants antistatiques

Pendant le fonctionnement, sacs filtrants peuvent générer et accumuler de l'électricité statique. Cette accumulation peut attirer la poussière, ce qui entraîne la formation d'une couche de poussière pouvant atteindre 0,5 à 2 mm d'épaisseur. La décharge d'électricité statique peut créer des étincelles, ce qui présente un risque d'explosion de poussière. Par conséquent, pour réduire les risques liés à l'électricité statique, assurez-vous que le matériau filtrant peut libérer les charges statiques à travers le corps du dépoussiéreur mis à la terre. Incorporez des fibres conductrices dans le matériau filtrant pour améliorer la conductivité. Ces fibres peuvent être métalliques ou synthétiques modifiées.

Les fibres métalliques en acier inoxydable (4-20 mm) offrent une excellente conductivité et peuvent facilement se mélanger à d'autres fibres. Elles présentent une bonne flexibilité, une bonne résistance mécanique, une bonne résistance chimique et une bonne tolérance aux températures élevées, ce qui les rend adaptées aux matériaux de filtrage antistatique.

2. Vannes à impulsion antidéflagrantes

Pour les dépoussiéreurs à sacs d'impulsion dans des environnements explosifs, choisissez des vannes d'impulsion antidéflagrantes. Il en existe deux types principaux : l'un améliore l'étanchéité de l'électrovanne, l'autre intègre l'électrovanne pilote dans un ensemble d'électrovannes antidéflagrantes, en la reliant à des tubes d'air.

3. Dispositifs d'extinction d'incendie

Les dépoussiéreurs doivent être équipés de systèmes d'alerte de température et de dispositifs d'extinction automatique des incendies. Lorsque la concentration de CO2 dans l'air atteint 30%-40%, il peut étouffer les matériaux combustibles. À 40%-50%, il peut supprimer les vapeurs d'essence et d'autres explosions de gaz. Le dispositif d'extinction automatique au CO2 doit disposer d'une source fixe d'approvisionnement en CO2, libérant des agents d'extinction au CO2 par le biais de tuyaux connectés à des buses.

Chaque trémie doit également être équipée d'un dispositif de protection contre l'azote afin d'éviter la combustion lente. Ce dispositif se compose d'un thermomètre à résistance, d'un système de contrôle, d'une électrovanne et d'un tuyau d'injection d'azote (1,5 in/DN32). Lorsque la température de la trémie dépasse la température d'alarme fixée (réglable entre 100 et 200°C), l'électrovanne s'ouvre automatiquement pour injecter de l'azote. La durée d'injection peut être réglée de 0 à 30 minutes et est contrôlée par un automate programmable.

En mettant en œuvre les mesures de prévention et de sécurité susmentionnées, nous pouvons efficacement réduire le risque d'explosion de poussières et protéger les équipements et le personnel. Une bonne gestion des poussières dans les opérations industrielles contribue à rendre l'environnement de travail plus sûr.

Pour plus d'informations ou pour en savoir plus sur nos produits, veuillez cliquer sur le lien suivant nous contacter. Darko s'engage à fournir des solutions de dépoussiérage antidéflagrantes de haute qualité pour garantir votre sécurité industrielle.