À quoi sert une presse à rouleaux ?

La presse à rouleaux, également connue sous le nom de broyeur à compression, de broyeur à cylindres ou de machine à double rouleaux, est un dispositif de broyage utilisé dans des applications industrielles, en particulier dans la production de ciment. Elle se compose de deux rouleaux contrarotatifs qui compriment et broient le matériau. Ce processus réduit considérablement la taille des particules du matériau, ce qui en fait une alternative efficace aux méthodes de broyage traditionnelles.

La presse à rouleaux a une grande efficacité de broyage, une faible consommation d'énergie et un rendement élevé, ce qui la rend largement utilisée dans l'industrie du ciment. Cependant, en cours de fonctionnement, divers problèmes surviennent en raison de facteurs tels que la conception, l'utilisation et les conditions extérieures. Ces problèmes entraînent de mauvaises conditions de travail, un contrôle inadéquat de l'alimentation et des défaillances du système hydraulique, qui ont tous un impact négatif sur les performances de la presse à rouleaux. Pour relever ces défis, nous analysons les causes profondes et mettons en œuvre des améliorations sur de multiples aspects, notamment la conception et l'utilisation. Nous optimisons ainsi le processus de modification, améliorons l'efficacité et obtenons de meilleurs résultats opérationnels.

I. Rôle de la presse à rouleaux dans les cimenteries

En cimenteriesLes opérateurs utilisent la presse à rouleaux pour broyer le clinker et d'autres matières premières en poudre fine. En général, ils l'utilisent en même temps que d'autres systèmes de broyage, tels que les broyeurs à boulets, afin d'améliorer l'efficacité globale et de réduire la consommation d'énergie. En outre, la capacité de la presse à rouleaux à gérer une pression élevée et à produire des produits fins en fait un élément essentiel de la production moderne de ciment.

II. Différences entre la presse à rouleaux et le broyeur à boulets

La principale différence entre une presse à rouleaux et une broyeur à boulets réside dans leurs mécanismes de broyage. Une presse à rouleaux comprime le matériau entre deux rouleaux sous haute pression, ce qui se traduit par une consommation d'énergie plus faible et un rendement plus élevé. En revanche, un broyeur à billes s'appuie sur l'impact et la friction des billes pour broyer le matériau, ce qui consomme généralement plus d'énergie. Par conséquent, les presses à rouleaux sont généralement plus performantes en termes d'efficacité énergétique et de finesse du produit.

III. Problèmes d'obliquité dans les presses à rouleaux

L'obliquité désigne le désalignement entre les rouleaux de la presse à rouleaux et peut résulter d'une usure mécanique ou d'une installation incorrecte. Ce désalignement peut entraîner une distribution inégale de la pression, ce qui, en fin de compte, réduit l'efficacité du broyage. Par conséquent, un entretien régulier et un alignement correct sont essentiels pour minimiser l'obliquité et garantir les performances optimales de la presse à rouleaux.

IV. Analyse des problèmes posés par les presses à rouleaux

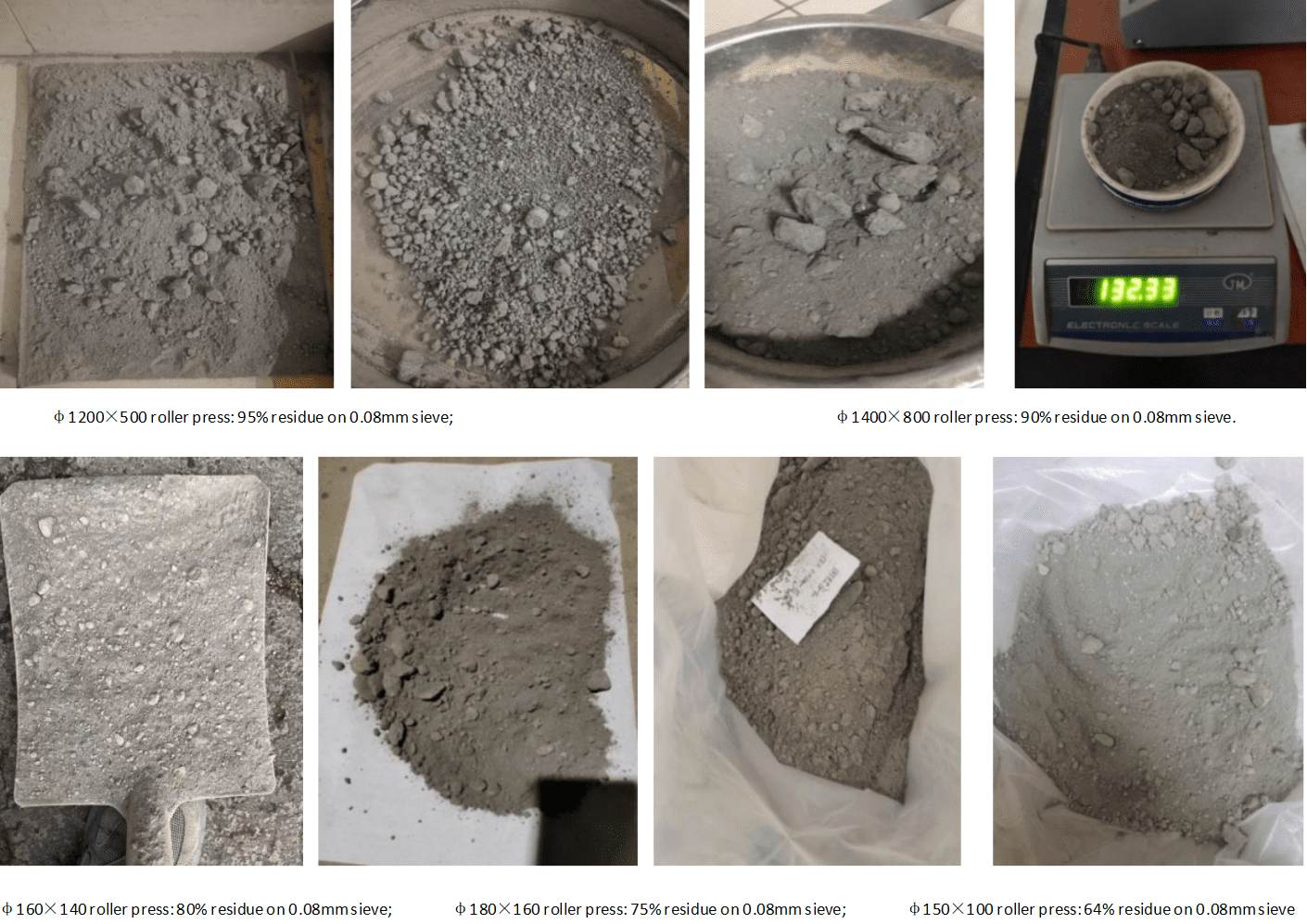

1. Teneur en poudre fine à la sortie

La teneur en poudre fine à la sortie de la presse à rouleaux, également connue sous le nom de rendement au premier passage, reflète directement l'efficacité du processus de pressage. Cependant, de nombreuses entreprises négligent cet aspect critique. Des tests effectués sur des échantillons provenant de diverses entreprises ont révélé que la presse à rouleaux allemande BHS atteignait une finesse de 331 TTP3T sur un tamis de 0,9 mm et de 641 TTP3T sur un tamis de 0,08 mm (avec 361 TTP3T en dessous de 0,08 mm). En revanche, beaucoup de ces machines n'atteignent pas des résultats similaires.

2. Pression de service

La force de pression est le paramètre le plus fondamental qui détermine l'efficacité de la presse à rouleaux. Pour calculer la force totale F (en kN) de la presse à rouleaux, nous utilisons la formule :

F=n⋅S⋅Pr

où :

- n= nombre de vérins hydrauliques

- S= surface effective du vérin hydraulique (m²)

- Pr = pression du système hydraulique (MPa)

En outre, la pression moyenne du rouleau Pcp(en kN/m²) est donnée par :

Pcp=2F/D⋅B⋅sinα

Ici :

- D = diamètre du cylindre de broyage (m)

- B = largeur effective du cylindre de broyage (m)

- α = angle de pression, également appelé angle de morsure (°)

Calcul de la pression projetée

En outre, la pression projetée PT (en kN/m²) est calculée en utilisant :

PT=F/B⋅D

Impact de la pression maximale des rouleaux sur l'efficacité du pressage

Dans la pratique, la pression maximale du rouleau affecte considérablement l'effet de pressage. Plus précisément, lorsque la ligne reliant les centres des deux rouleaux est fixée à 0 degré, l'angle de pression commence à 8,3 degrés et se termine à -1,6 degrés. Notamment, le pic de pression maximal se produit à 1,5 degré, dépassant légèrement le double de la pression moyenne.

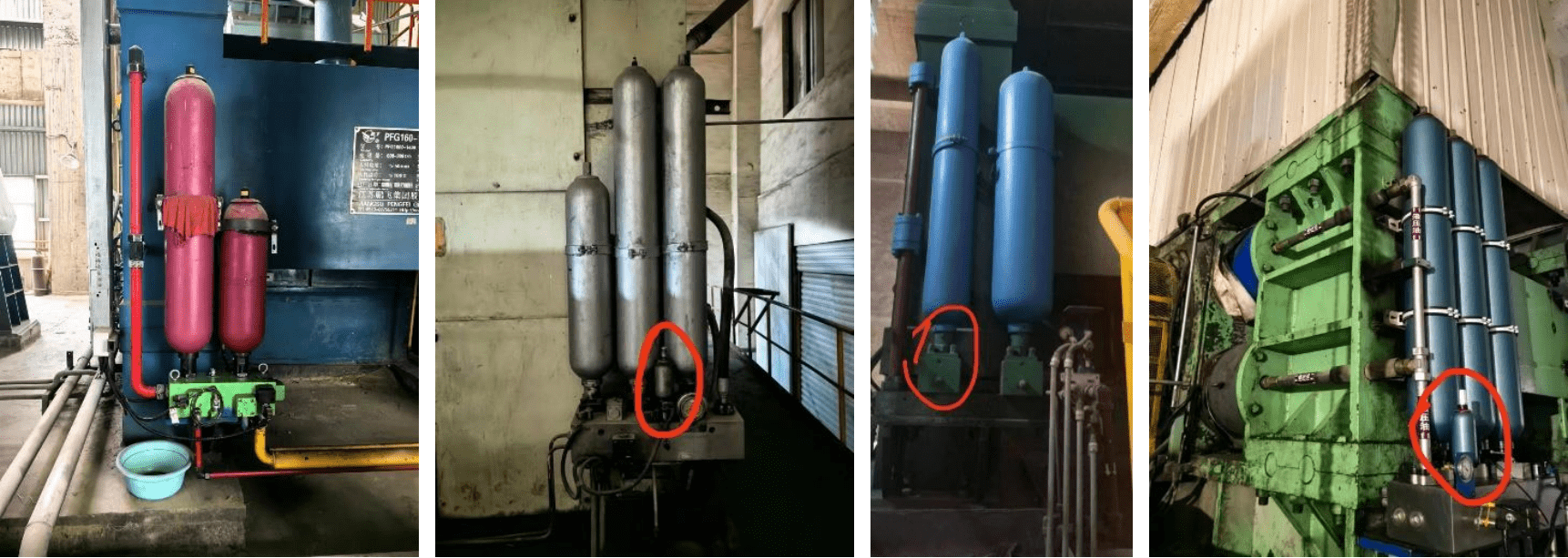

En outre, le système hydraulique de la presse à rouleaux joue un rôle crucial, car il fournit la pression dynamique des rouleaux nécessaire pour comprimer le matériau. Ce système se compose de divers éléments, notamment la station d'huile, les cylindres hydrauliques, les sacs d'azote, les électrovannes, les vannes de trop-plein, les manomètres, les conduites d'huile et l'armoire de commande. Si la configuration ne comporte pas de vannes de réglage de l'amortissement et de la course, elle ne permet pas d'obtenir des résultats de pressage optimaux. Par conséquent, dans certains cas, l'ajout de petites poches d'azote peut empêcher la pression affichée de refléter avec précision les changements de pression réels.

Configuration des poches d'azote et gestion de la pression

- La taille des sacs d'azote et des tuyaux doit être calculée en fonction de la taille des cylindres hydrauliques. En outre, l'utilisation de tuyaux trop petits augmente la résistance. Dans une installation parallèle, lorsqu'un grand et un petit sac d'azote sont utilisés, le petit sac s'active en premier, suivi du grand sac. Par conséquent, ce processus supprime de manière répétée l'ouverture de la fente du rouleau, qui fonctionne dans un cycle de rétraction, de rétraction et d'avancement, ce qui entraîne finalement une faible efficacité de pressage.

- En outre, les pressions des sacs d'azote sont fixées à 8, 10 et 12 MPa, ce qui signifie qu'un seul sac d'azote fonctionne dans une plage spécifique tandis que les deux autres deviennent inefficaces. Bien que cette théorie de la pression différentielle ait été initialement proposée par des ingénieurs allemands, elle n'a pas donné les résultats escomptés en raison d'importantes variations dans les propriétés des matériaux. Par conséquent, les Allemands n'ont pas poursuivi cette approche.

- En général, il est conseillé de régler la pression des sacs d'azote à 60-80% de la pression minimale du système. Cette approche garantit que lorsque le système fonctionne à sa pression de service la plus basse, un certain niveau de sécurité est maintenu entre les sacs d'azote et la vanne tout ou rien. Toutefois, l'état de fonctionnement du système doit être contrôlé sur place pour déterminer son efficacité. Si la température de l'huile est trop élevée ou trop basse, cela indique que le système n'est pas en bon état de fonctionnement, ce qui a un impact important sur l'efficacité du pressage.

3. Vitesse du rouleau

La vitesse des rouleaux de la presse à rouleaux peut être exprimée de deux manières : la première est la vitesse linéaire circonférentielle. V des rouleaux, et l'autre est la vitesse de rotation des rouleaux. La vitesse linéaire circonférentielle est liée au rendement, à la consommation d'énergie et à la stabilité opérationnelle. En règle générale, une vitesse plus élevée des rouleaux entraîne une augmentation du rendement ; toutefois, une vitesse trop élevée peut entraîner un glissement relatif plus important entre les rouleaux et le matériau, ce qui se traduit par un mauvais engagement et une usure accrue des surfaces des rouleaux, ce qui a un impact négatif sur le rendement de la presse à rouleaux.

Actuellement, la vitesse typique des rouleaux se situe entre 1,0 et 1,75 m/s, certains experts suggérant qu'elle ne devrait pas dépasser 1,5 m/s. La vitesse linéaire des rouleaux se situe généralement entre 1,0 et 1,7 m/s, la plupart fonctionnant autour de 1,5 à 1,7 m/s, et certains atteignant même 2,0 à 2,2 m/s. Il est essentiel de donner la priorité à l'effet d'écrasement lors du choix de la vitesse ; cet effet doit être basé sur l'échantillonnage réel. Si la vitesse est trop élevée, le temps de pressage se raccourcit, ce qui entraîne une augmentation des vibrations dans l'équipement. Les variations importantes de la force deviennent difficiles à contrôler, ce qui entraîne une consommation d'énergie excessive sans atteindre l'effet de pressage souhaité.

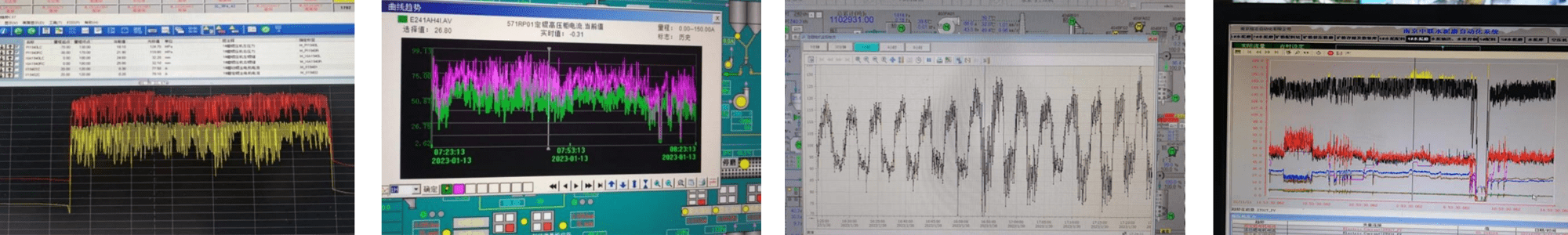

4. Écart de fonctionnement et propriétés des matériaux

Le fonctionnement de l'écartement des rouleaux est influencé par divers facteurs, notamment les propriétés du matériau (telles que la dureté, la taille des particules et le taux d'humidité), la forme de la surface du rouleau, la vitesse, la pression et la méthode de contrôle de la pression. Il existe deux façons de contrôler la pression du cylindre hydraulique : le contrôle de la pression constante et le contrôle de l'écart constant. Cependant, quelle que soit la méthode utilisée, toutes deux sont fondamentalement défectueuses d'un point de vue hydraulique, car la pression et l'écartement fluctuent continuellement.

Le manomètre a un temps de réponse de 200 millisecondes, ce qui complique le contrôle des réglages de pression de la pompe à huile. Cela affecte à son tour la pression du cylindre hydraulique et, par la suite, l'écartement des rouleaux. Il en résulte deux problèmes principaux : d'une part, un décalage dans la réponse et, d'autre part, des différences de pression excessives. Ces facteurs empêchent le fonctionnement stable de la presse à rouleaux et ont un impact négatif sur l'efficacité du pressage.

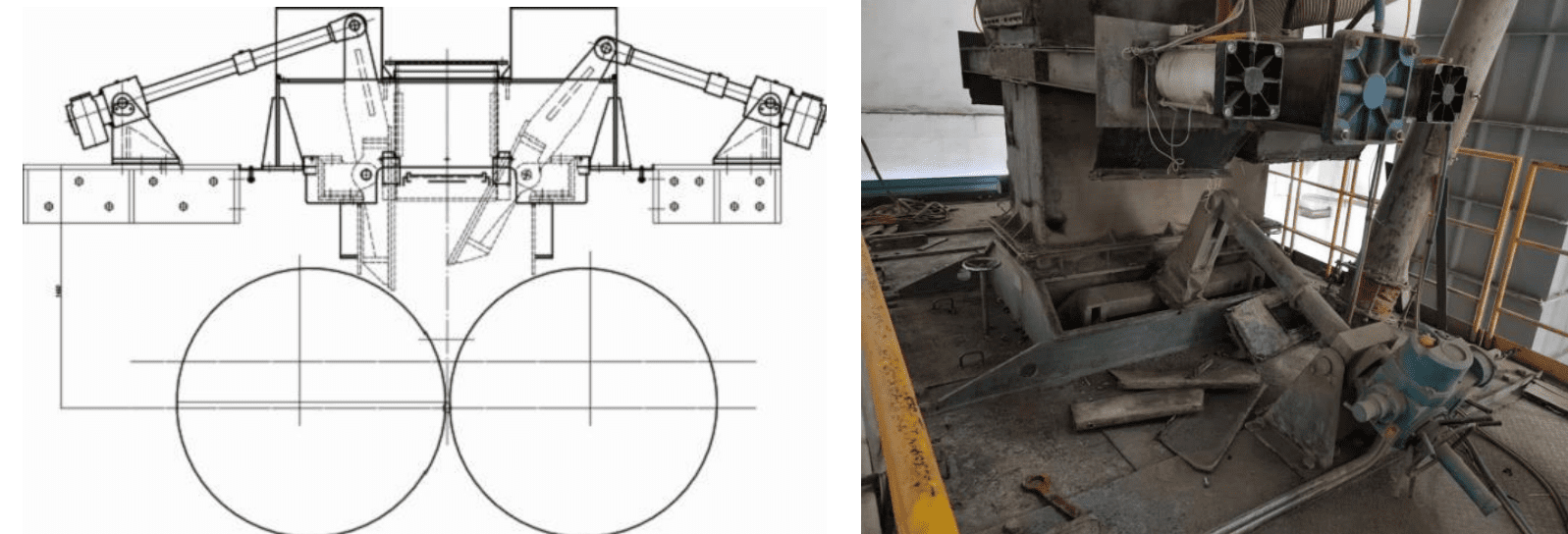

5. Dispositif d'alimentation

Actuellement, la plupart des presses à rouleaux utilisent un dispositif d'alimentation qui dirige le matériau directement de la trémie vers l'espace entre les rouleaux, en tirant le matériau entre les deux rouleaux. Ce processus est communément appelé "angle d'entrée" de la presse à rouleaux. Cependant, il n'est pas possible de contrôler le flux dans les deux directions, car la plage de réglage est limitée, ce qui rend difficile l'obtention d'un contrôle précis et stable. En outre, les deux autres directions ne peuvent pas être réglées du tout. Par conséquent, des problèmes tels que la ségrégation des matériaux et le désalignement des rouleaux se produisent fréquemment, ce qui conduit à des conditions ingérables.

V.Plan de modification du système de presse à rouleaux

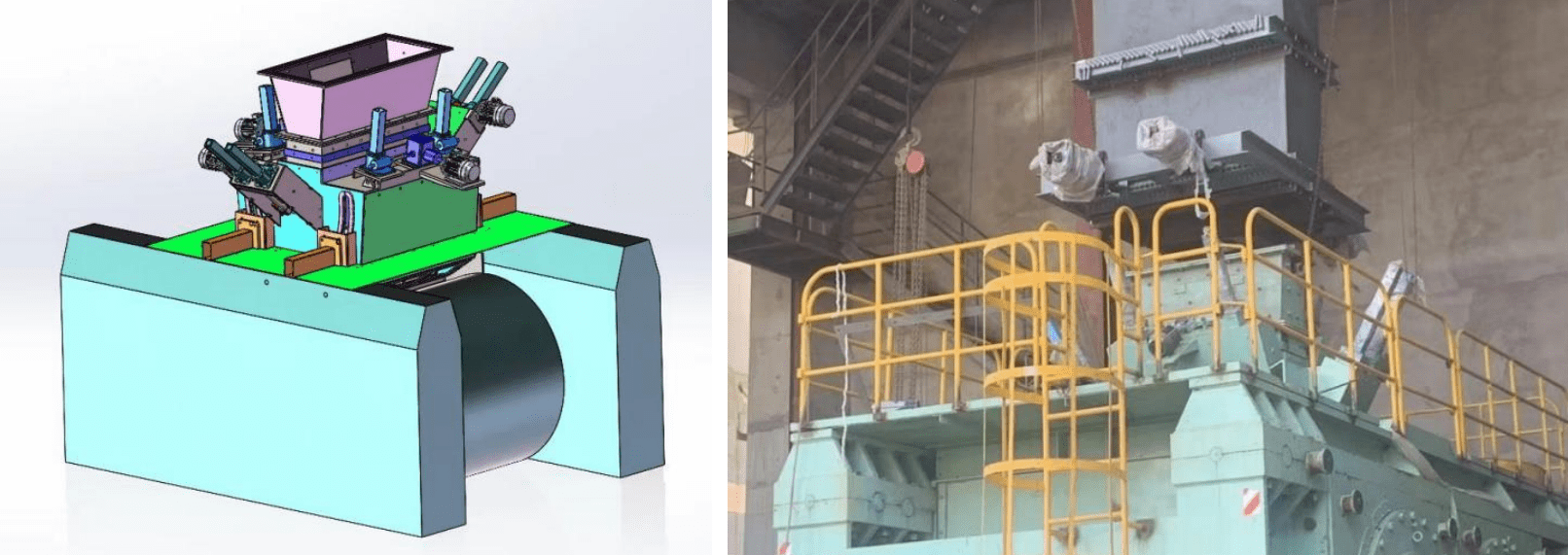

1. Remplacement du dispositif d'alimentation

Remplacer le dispositif d'alimentation de la presse à rouleaux par un nouveau type de système d'alimentation à quatre directions (technologie brevetée) pour contrôler l'alimentation en matériau. Ce système permet de régler et de contrôler deux directions, ce qui permet un contrôle raisonnable du flux de matériau. Les deux autres directions peuvent être réglées pour corriger l'écart latéral entre les rouleaux, ce qui réduit l'impact du matériau sur la presse à rouleaux et facilite la formation d'un lit de matériau stable. Cette approche élimine les problèmes tels que la ségrégation des matériaux et le désalignement des rouleaux, et elle fonctionne à une position basse de la trémie, ce qui facilite le réglage et le contrôle.

2. Modernisation du système hydraulique

Nous avons remplacé le système hydraulique de la presse à rouleaux, y compris les composants tels que la station d'huile, la soupape de décharge, le manomètre, l'accumulateur (sac d'azote) et l'ensemble des vannes. En outre, nous avons incorporé des soupapes de réglage de l'amortissement et des soupapes de réglage de la course (technologie brevetée) pour rendre le système hydraulique flexible, rigide et contrôlable.

Au cours du processus de recherche et de développement, nous avons mené des essais approfondis sur le terrain en utilisant un dispositif spécialisé de mesure de la pression de haute précision (1000 Hz) pour collecter et analyser les données. Nous avons utilisé un logiciel de simulation spécialisé et des modèles mathématiques complexes pour développer avec succès un mécanisme de régulation anti-vibration à amortissement réglable à deux canaux, permettant d'atteindre un équilibre raisonnable entre la rigidité et la flexibilité du système hydraulique.

3. Mise en œuvre du contrôle PLC

Nous avons remplacé l'automate hydraulique de la presse à rouleaux et mis en place un contrôle quadridirectionnel du dispositif d'alimentation, en utilisant une méthode de contrôle de la puissance constante pour faciliter les opérations centralisées. Nous avons configuré le système avec Siemens SIMATIC S7-1200, intégrant les produits d'entraînement Siemens SINAMICS et les produits d'interface homme-machine SIMATIC. L'unité centrale est équipée en standard d'une interface Ethernet qui prend en charge divers protocoles de communication Ethernet industriels, notamment PROFINET, TCP, UDP et Modbus TCP.

Notre société a développé cette technologie par le biais de la modélisation mathématique, en recueillant de nombreuses données sur le terrain au cours du processus de recherche et de développement. Nous avons utilisé des logiciels de simulation spécialisés et des modèles mathématiques complexes, qui ont été validés par des applications pratiques.

VI. études de cas

1. Chao Lake Hengxin Cement Co. Ltd.

Depuis la modification en août 2020, l'efficacité de la production est passée de 200 tonnes/heure à 290 tonnes/heure, avec une consommation d'énergie contrôlée à 22 kWh/tonne de ciment.

2. Hainan Huaren Cement

En juin 2022, la presse à rouleaux a été modernisée, ce qui a permis d'augmenter la production horaire de 150-160 tonnes à 180-200 tonnes, avec une consommation d'énergie réduite à environ 23 kWh/tonne.

3. Guizhou Sud-Ouest

Grâce à cette modernisation, la production est passée à 180-190 tonnes/heure et la consommation d'énergie a diminué de 32 kWh/tonne à 25 kWh/tonne.

4. Jiangxi Sanqing Cement Co. Ltd.

Après la modification, la production est passée à 270-280 tonnes/heure, avec un fonctionnement stable et des températures de sacs d'azote maintenues à 40-60°C.

VII. Avantages de l'amélioration et de la modification de la technologie des presses à rouleaux

- La stabilité de la presse à rouleaux a été améliorée, avec pratiquement aucune fuite latérale. Il existe trois méthodes pour régler l'inclinaison des rouleaux : premièrement, un réglage de l'alimentation quadridirectionnelle ; deuxièmement, des réglages du système hydraulique ; et troisièmement, des réglages de pression distincts pour la gauche et la droite. Le contrôle est stable, avec des occurrences minimales d'effondrement du matériau et d'inclinaison des rouleaux.

- Le système hydraulique de la presse à rouleaux est réglable et contrôlable de manière flexible. La fluctuation de l'écart entre les rouleaux est passée d'une rétraction lente et d'une avance rapide à une rétraction rapide et une avance lente, augmentant ainsi l'efficacité du pressage. La teneur en poudre fine à la sortie de la presse à rouleaux a augmenté de 3-7%, la surface spécifique du matériau d'entrée s'est améliorée et la production horaire a augmenté de 10-20%.

- Une méthode de contrôle de la puissance constante est utilisée, la puissance opérationnelle étant maintenue à 85±5% de la puissance nominale. L'efficacité de la presse à rouleaux a deux exigences : premièrement, une puissance opérationnelle élevée ; deuxièmement, un rendement élevé au premier passage. En améliorant l'efficacité de la presse à rouleaux et en réduisant la consommation d'énergie du broyeur, la consommation d'énergie globale a été réduite de 2 à 5 kWh/tonne.

Si vous avez des besoins concernant la modification et la mise à niveau de systèmes de presses à rouleaux, n'hésitez pas à nous contacter. nous contacter à Darko. Nous vous fournirons des solutions et une assistance professionnelles.