L'efficacité élevée et la faible consommation d'énergie de la processus de broyage du ciment ont toujours été les objectifs des entreprises de production. "Améliorer la capacité des broyeurs" est un sujet constant. Nous nous efforçons continuellement d'améliorer l'efficacité du broyage des broyeurs à billes. Notre objectif est de réduire la consommation d'énergie de broyage et les coûts de production tout en obtenant une finesse et un rendement maximum.

Avec la mise en place de nouvelles normes sur le ciment, les exigences en matière de finesse du ciment, de surface spécifique et de composition des particules sont désormais plus élevées. Les cimentiers essaient souvent d'augmenter la résistance en réduisant la quantité de matériaux mélangés ou en augmentant la surface spécifique du ciment. Cependant, la façon la plus simple d'obtenir une surface spécifique plus élevée est de réduire la puissance du broyeur et d'augmenter la durée du broyage. Cela conduit à un "surbroyage", qui augmente la quantité de microfines de moins de 3 micromètres. La composition des particules devient alors médiocre. Bien que la résistance ne s'améliore pas beaucoup, la consommation d'énergie pour le broyage augmente considérablement.

Cette méthode consistant à réduire le rendement et à augmenter le temps de broyage pour améliorer la finesse du ciment ou augmenter la teneur en clinker augmentera inévitablement les coûts de production. Par conséquent, nous devons nous concentrer sur les modifications internes du broyeur, les matériaux de pré-broyage et l'optimisation de la classification des matériaux de broyage pour améliorer la teneur en particules de 3 à 30 micromètres et renforcer la résistance du ciment.

Moyens généraux d'améliorer la capacité des broyeurs à ciment

1. Réduire la taille des particules des matériaux entrants

La réduction de la taille des particules des matériaux entrants (clinker) peut diminuer la consommation d'énergie par unité de produit et améliorer la capacité de broyage du ciment. La taille des particules de matériau entrant est un facteur important qui affecte le rendement du broyeur. Des particules plus petites diminuent le diamètre moyen des billes d'acier. À charge égale, le nombre de billes d'acier augmente, de même que la surface totale. Cela augmente la surface de contact entre les billes d'acier et le matériau, améliorant ainsi l'efficacité du broyage. Ainsi, l'adoption d'une approche "broyer plus, moudre moins" par le biais du pré-broyage permet de réduire la consommation d'énergie et d'améliorer la capacité du broyeur.

2. Ajuster la structure interne du moulin

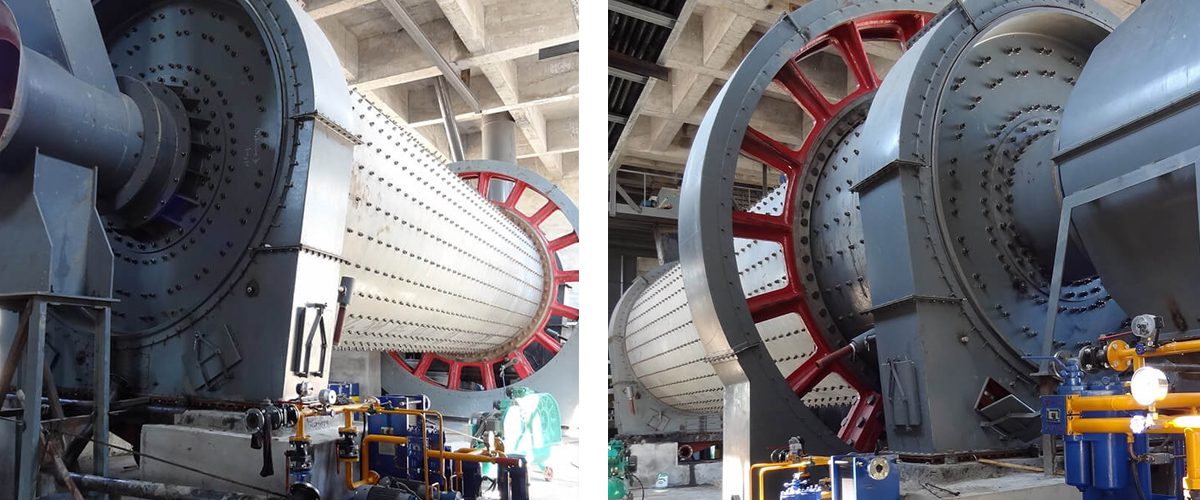

Nous avons mis en place un processus de pré-broyage, qui a réduit la taille des particules des matériaux entrants. Cependant, la capacité de broyage ne s'est pas améliorée. Nous avons observé une consommation d'énergie et une charge élevées sur le classificateur O-Sepa, avec un taux de charge cyclique atteignant 240% et une efficacité de classification d'environ 25% seulement. Une analyse des tamis a confirmé ce fait, montrant une courbe abrupte dans la première chambre et une courbe presque horizontale dans la deuxième chambre.

Il est clair que la force d'impact dans la première chambre est trop forte, tandis que la capacité de broyage dans la deuxième chambre est insuffisante. Pour y remédier, nous avons ajouté 3 tonnes de petites billes d'acier dans la deuxième chambre. Cet ajustement a permis d'augmenter le rendement à environ 70 tonnes par heure. Pour améliorer encore les choses, nous avons raccourci la longueur de la première chambre de 5,35 mètres à 4,85 mètres. Nous avons déplacé la plaque de séparation vers l'avant et augmenté la longueur de la deuxième chambre de 7,25 mètres à 7,75 mètres pour augmenter la capacité de la chambre de broyage fin et améliorer l'efficacité. La première chambre utilise des revêtements courbes en escalier pour augmenter la chute du matériau de broyage et améliorer la capacité d'impact. La deuxième chambre utilise un revêtement à double courbure pour les fonctions de classement et de levage, ce qui permet d'atteindre un rendement de 80 tonnes par heure, d'améliorer l'efficacité et de réduire la consommation d'énergie.

3. Renforcer le séchage des matériaux

Nous devons améliorer le séchage des matériaux pour maintenir le taux d'humidité des matériaux entrants entre 1-2%. L'excès d'humidité pendant le fonctionnement peut provoquer la formation de boules, ce qui affecte négativement la capacité du broyeur.

4. Améliorer la ventilation interne

Une bonne ventilation interne a un impact significatif sur la qualité et le rendement du produit. Une ventilation efficace permet d'éliminer à temps la poudre fine pour éviter un broyage excessif. Elle évacue également la chaleur générée pendant le broyage, abaissant ainsi la température interne et réduisant les risques de déshydratation du gypse et de blocage. Une bonne ventilation réduit les couches tampons à l'intérieur du broyeur et accélère les débits, ce qui augmente le rendement du broyeur. Cependant, une ventilation excessive peut faire grossir les particules de poussière, ce qui affecte négativement la finesse du ciment. Lorsque la ventilation dépasse un certain niveau, elle peut augmenter la consommation d'énergie par unité. La pratique montre qu'il existe un volume de ventilation optimal entre le rendement maximal du broyeur et la consommation d'énergie minimale.

Généralement, la vitesse du vent interne des moulins à circuit fermé est de 0,8 à 1,0 m/s, tandis que les moulins à circuit ouvert nécessitent des vitesses de vent plus élevées en raison des températures plus élevées. Si le broyeur à boulets a des problèmes de ventilation, nous pouvons améliorer la situation en ouvrant des orifices de ventilation à l'entrée de l'alimentation et en façonnant la goulotte de décharge en marches d'escalier. Nous pouvons également agrandir le trou central de la plaque de séparation et de la grille de décharge, en améliorant l'air de blocage au niveau de l'orifice de décharge. Ces mesures permettent de remédier au blocage des matériaux et d'augmenter la surface de ventilation.

5. Déterminer raisonnablement la finesse cible des produits de ciment

Dans la production réelle, si la finesse cible des produits cimentiers est fixée à un niveau trop élevé, elle peut annuler les effets des autres mesures. Cette restriction limite le rendement du broyeur et entrave les efforts de réduction de la consommation d'énergie. Il est donc essentiel de déterminer la finesse cible des produits cimentiers en fonction des conditions réelles.

6. Optimiser le chargement des billes d'acier

L'augmentation du nombre de billes d'acier dans le broyeur accroît la surface de contact entre les billes d'acier et le matériau, ce qui entraîne un rendement plus élevé du broyeur. La réduction du diamètre des billes d'acier augmente la surface par unité de volume, ce qui augmente également le rendement du broyeur. Cependant, la consommation d'énergie a tendance à augmenter avec la quantité de billes d'acier chargées. En général, dans une certaine fourchette, la consommation d'énergie est proportionnelle à la quantité de billes d'acier et inversement proportionnelle à leur diamètre. Cependant, un chargement excessif augmente les collisions et l'efficacité du broyage, ce qui entraîne une consommation d'énergie plus élevée. Le broyeur doit avoir un chargement optimal de billes d'acier qui minimise la consommation d'énergie, ce qui doit être déterminé par des essais sur les ratios de chargement optimaux et le diamètre des billes.

7. Le rôle des aides à l'affûtage

L'ajout d'une petite quantité d'adjuvant de broyage pendant le processus de broyage peut éliminer l'adhérence et l'agglomération des poudres fines. Cela accélère le processus de broyage, améliore l'efficacité et la qualité tout en réduisant la consommation d'énergie unitaire. L'utilisation d'adjuvants de broyage permet d'obtenir des produits ayant une surface spécifique plus élevée et de réduire les cas de surbroyage. En outre, le débit des matériaux à l'intérieur du broyeur augmente, ce qui raccourcit le temps de séjour et affecte la finesse du produit. Dans le cas d'un broyage en circuit ouvert, nous devons ajuster les conditions internes pour répondre aux exigences de finesse du produit. Dans le cas d'un broyage en circuit fermé, nous devons maintenir la finesse du produit dans les limites normales, en évitant toute augmentation graduelle du résidu de tamisage. Sinon, cela risque de réduire le rendement du broyeur et d'augmenter le taux de charge cyclique, ce qui entraînerait une surcharge de l'élévateur et des blocages, pouvant causer des arrêts de production. En résumé, la sélection et l'utilisation des auxiliaires de broyage est une tâche scientifique rigoureuse. Nous devons considérer attentivement les cinq points suivants :

Prends en compte les propriétés des matériaux entrants et effectue des tests comparatifs à petite échelle. L'efficacité des adjuvants de broyage varie selon les matériaux, c'est pourquoi, pour obtenir des résultats optimaux, nous devons d'abord effectuer des tests à petite échelle dans des conditions techniques précises, puis mettre en œuvre les meilleures solutions à plus grande échelle.

Fais attention aux conditions de broyage et choisis différents types d'adjuvants de broyage. Les adjuvants de broyage se présentent sous forme de gaz, de solides et de liquides de différents types. Leur adaptabilité et leur efficacité varient, et les exigences diffèrent entre les circuits ouverts et fermés, ce qui nécessite des tests minutieux.

Veille à ce que l'utilisation d'adjuvants de broyage n'ait pas d'effet négatif sur les processus ultérieurs. Lorsque tu utilises des adjuvants de broyage dans les broyeurs à ciment, tiens compte de leur impact sur l'emballage, les processus de manutention en vrac, la construction et la qualité des produits à base de ciment.

Concentre-toi sur la source et le coût des auxiliaires de broyage. Les avantages économiques des aides à la rectification sont étroitement liés à leur prix et à leur approvisionnement sur le marché. Les entreprises doivent évaluer et calculer ces facteurs avant de faire des choix optimaux.

Veille à ce que les auxiliaires de broyage respectent les normes de protection de l'environnement. De nombreux additifs sont formulés à partir de sous-produits d'usines chimiques, qui contiennent souvent des substances nocives. Lors du choix des adjuvants de broyage, ne te laisse pas tromper par les prix bas ; assure-toi que les adjuvants ne polluent pas l'environnement et ne nuisent pas à la santé des travailleurs. Dans la pratique, les adjuvants de broyage fonctionnent mieux dans les grandes cimenteries. Compte tenu de leur coût plus élevé, les avantages liés à la réduction de la consommation d'énergie et à l'augmentation du rendement doivent être mis en balance avec ces coûts pour déterminer leur utilisation.

8. Optimiser la structure et les paramètres techniques du classificateur

Les technologies clés du classificateur comprennent la "dispersion", la "classification" et la "collecte". La dispersion signifie que la matière qui entre dans le classificateur doit être étalée autant que possible, en créant de l'espace entre les particules. Ainsi, la conception de la plaque de dispersion, sa vitesse, l'espace de dispersion, la teneur en humidité des matériaux et le débit ont tous une incidence directe sur le taux de dispersion. La classification consiste à utiliser le flux d'air pour séparer les particules grossières et fines pendant le temps limité qu'elles passent dans le classificateur. Des facteurs tels que le débit de gaz, la vitesse de l'air, les schémas d'écoulement de l'air, les points d'interaction gaz-solide et la configuration du classificateur lui-même influencent considérablement l'efficacité de la classification. La collecte fait référence à la capacité du classificateur à capturer les poudres grossières et fines, ce qui dépend de la méthode de collecte et de la conception des composants de collecte.

En 1979, la société japonaise Onoda a mis au point le classificateur O-Sepa. Ce classificateur conserve les avantages des classificateurs cycloniques tout en employant un rotor à cage avec un principe de classification par flux d'air en spirale planaire, ce qui améliore considérablement l'efficacité de la classification. Représenté par le classificateur à cage, il est connu sous le nom de classificateur à haut rendement et est considéré comme la troisième génération de classificateurs après les classificateurs centrifuges et cycloniques.

Son efficacité de classification dépasse généralement celle du 80%. Cependant, il ne comprend pas de dispositif de collecte des poudres fines et nécessite des filtres à manches plus grands ou des dépoussiéreurs électriques, ce qui augmente l'investissement en équipement et complique l'agencement des procédés, ce qui limite son adoption à grande échelle. Le classificateur O-Sepa, associé à des dépoussiéreurs à manches à haute efficacité et à des broyeurs à boulets, réduit les charges cycliques de 200%-300% dans les systèmes centrifuges à 100%-200%. Lors du broyage du ciment, il peut atteindre plus de 65% de distribution des particules dans la plage de 3 à 30 micromètres, ce qui se traduit par une grande efficacité de classification, une faible consommation d'énergie, un rendement élevé et une distribution raisonnable des particules.

9. Augmenter la vitesse de rotation du broyeur de façon appropriée

L'augmentation de la vitesse est particulièrement efficace pour les petits moulins. Ces broyeurs ont des forces d'impact plus faibles en raison de leur plus petit diamètre. L'augmentation de la vitesse améliore la capacité de broyage du broyeur de :

- Augmenter le nombre d'impacts sur chaque support de broyage dans le broyeur.

- Améliorer la friction et l'action de broyage entre les médias de broyage et entre les médias de broyage et le revêtement.

10. Abaisser la température du clinker entrant

Renforcer la gestion des matériaux. Des ajustements basés sur la température du clinker dans la zone de stockage doivent être effectués. Les opérateurs doivent suivre strictement les réglementations et être évalués en conséquence. Utilise des thermomètres pour surveiller les températures et empêcher le clinker à haute température d'entrer dans l'usine.

Mets en place un système de pulvérisation d'eau dans la glacière. L'eau doit être pulvérisée au milieu du refroidisseur à l'aide de tuyaux galvanisés munis de petits trous pour contrôler le débit d'eau entre 500 et 600 kg/h. Cela peut réduire la température du ciment sortant d'environ 10℃.

Si ces mesures de pulvérisation permettent effectivement d'abaisser les températures, elles ont des effets secondaires. La vapeur d'eau peut entraîner la poussière de clinker dans le concasseur à l'extrémité du refroidisseur, formant des liaisons sur les parois internes, ce qui peut finir par perturber le fonctionnement normal du concasseur. Par conséquent, surveille régulièrement les températures du clinker et ajuste la pulvérisation d'eau en conséquence. Nettoie périodiquement le broyeur de clinker.

11. Caractéristiques et broyabilité des matériaux entrants

Les types et les proportions des matériaux entrants affectent directement le rendement, la qualité et la consommation d'énergie spécifique du broyeur. Tous les matériaux mélangés utilisés dans le ciment réduisent généralement la résistance, mais le degré de réduction varie en fonction de l'activité des matériaux. Parmi les matériaux mélangés couramment utilisés, le laitier a l'activité la plus élevée.

Cependant, si la surface spécifique du laitier est inférieure à 300 m²/kg, ses avantages en matière de résistance du ciment ne se manifestent pas. La broyabilité des matériaux a un impact significatif sur le rendement du broyeur et la qualité du produit. Les normes nationales définissent des coefficients de broyabilité basés sur l'énergie spécifique requise pour le broyage. Comme la plupart des entreprises ne disposent pas d'équipement d'essai spécialisé, des essais de broyage à petite échelle comparant les matériaux avec du sable standard peuvent aider à déterminer les paramètres du processus de broyage. Après avoir mesuré les coefficients de broyabilité des matières premières et des combustibles, nous pouvons ajuster la charge et la granulométrie du support de broyage en nous basant sur des méthodes scientifiques.

Le coefficient de broyabilité est en forte corrélation avec la structure du matériau. Même au sein d'un même matériau, les coefficients de broyabilité peuvent varier. Par exemple, le calcaire dense et bien cristallisé a un coefficient de broyabilité faible et est plus difficile à broyer. La broyabilité du clinker dépend de la composition de ses minéraux et de l'environnement de refroidissement. Il est prouvé que des valeurs élevées de KH et de P, une teneur élevée en C3S, un faible C4AF et un refroidissement rapide donnent une texture plus fragile et des coefficients de broyabilité plus élevés. À l'inverse, de faibles valeurs de KH et de P, des teneurs élevées en C2S et en C4AF et un refroidissement lent donnent des clinkers plus denses et plus résistants avec des coefficients de broyabilité plus faibles, ce qui les rend plus difficiles à broyer.

Les coefficients de broyabilité des scories peuvent varier considérablement. Le laitier qui subit un refroidissement rapide après avoir été produit est souvent poreux et fin, ce qui donne un coefficient de broyabilité plus élevé d'environ 1,2-1,3. En revanche, le laitier qui refroidit considérablement avant d'être rapidement trempé forme des particules cristallines plus denses et plus lourdes, ce qui se traduit par un coefficient de broyabilité plus faible d'environ 0,7 à 0,9, ce qui le rend plus difficile à broyer.

Autres moyens d'améliorer la capacité des cimenteries

1. Fondement de l'ajustement raisonnable des agents de broyage

L'ajustement raisonnable des moyens de broyage dépend des propriétés physiques et chimiques des matériaux broyés, de la méthode de broyage et de la finesse requise du produit. L'analyse des résidus de tamisage est un moyen efficace de juger si le classement des agents de broyage est raisonnable.

La base de l'ajustement des médias de broyage comprend :

- Lorsque la taille des particules des matériaux entrants est fixe, les billes d'acier plus petites ont une surface globale plus grande que les billes d'acier plus grandes, ce qui augmente leurs possibilités de contact avec les matériaux. Inversement, les billes d'acier plus grosses fournissent une plus grande énergie et une plus grande capacité de broyage par impact. Pour les matériaux dont la taille moyenne des particules est plus importante et dont la dureté est plus élevée, il convient d'utiliser des billes de diamètre moyen plus important ; pour les matériaux plus tendres, des diamètres plus petits conviennent. Pour les broyeurs de plus petit diamètre, on utilise des diamètres moyens de billes plus petits.

- Si la broyabilité des matériaux entrants est bonne, on peut choisir de petites billes d'acier ; si la broyabilité est médiocre, des billes d'acier plus grosses sont nécessaires.

- Le choix du diamètre des billes est également lié à la quantité de matière qui passe dans le broyeur par unité de volume. Dans le broyage en circuit fermé, le retour des grosses particules augmente le débit par unité de volume, ce qui permet d'amortir quelque peu les billes d'acier lors de l'impact. Par conséquent, les billes d'acier plus grosses sont préférées dans les scénarios de retour élevé, tandis que les billes plus petites sont sélectionnées dans les autres cas.

- Si l'exigence de finesse de sortie est fine, il faut utiliser de petites billes d'acier ; dans le cas contraire, des billes plus grosses sont appropriées.

- Les broyeurs à une chambre utilisent généralement des billes d'acier, tandis que les broyeurs à deux chambres utilisent généralement des billes d'acier dans la première chambre et des sections d'acier dans la seconde.

- Les tailles des médias de broyage doivent être bien assorties. Les spécifications des billes d'acier vont généralement de 3 à 5 niveaux, tandis que les sections d'acier vont de 2 à 5 niveaux.

- La proportion de billes d'acier de différentes tailles peut suivre le principe "petit aux deux extrémités, grand au milieu." Lorsque l'on utilise deux types de sections d'acier, chacune doit occuper la moitié.

- Tout en respectant les exigences en matière de taille des particules, la taille moyenne des particules doit être minimisée pour augmenter la surface de contact et la fréquence d'impact, le rapport diamètre/longueur des sections d'acier devant rester faible en raison de l'usure radiale rapide. La différence entre la longueur et le diamètre des sections d'acier doit être d'environ 5 mm.

2. Ajuster raisonnablement le taux de retour et le classement des abrasifs

En général, pour réduire le surbroyage, le taux de remplissage de la première chambre dans le broyage en circuit fermé est souvent plus élevé que celui de la deuxième chambre, ce qui accélère les taux d'écoulement des matériaux. Un taux de retour de 100-150% permet généralement d'obtenir le rendement horaire le plus élevé. Si le taux de retour est trop élevé, bien que la finesse puisse répondre aux normes, la surface spécifique diminue. Au fur et à mesure que les médias de broyage s'usent au cours de la production, le taux de remplissage diminue. Au début, cela ne se traduit pas par une baisse du rendement horaire, mais par une augmentation des taux de retour, une réduction de la surface du ciment et une baisse de la résistance à la compression à 3 jours. Lorsque le taux de retour devient trop élevé, il entraîne une sursaturation qui provoque alors une baisse du rendement horaire. Il est donc essentiel de déterminer s'il faut compléter les supports de broyage en fonction des taux de retour et des surfaces spécifiques. Si le rendement horaire chute de manière significative, il est nécessaire de dégager le broyeur et de refaire le classement des médias de broyage.

3. Supports de broyage dans les chambres de broyage fin

Les médias de broyage constituent l'une des principales mesures d'optimisation du broyeur. Actuellement, les broyeurs à ciment étrangers dans les chambres de broyage fin ont tendance à utiliser de petites billes d'acier au lieu de sections d'acier parce que les sections d'acier consomment environ 20-30% de plus d'énergie.

Les petites billes d'acier de haute qualité s'usent moins que les sections d'acier et produisent des particules de ciment plus sphériques, supérieures à celles produites par les sections d'acier. Cependant, les sections en acier ont leurs avantages, tels que des débits de matériaux plus rapides et la prévention de l'agglomération du ciment dans le broyeur. Ces dernières années, le débat se poursuit sur la question de savoir s'il faut utiliser des sections en acier ou des billes d'acier dans les chambres de broyage fin. Certains préconisent les sections en acier, tandis que d'autres préfèrent les billes en acier. Cette décision nécessite une analyse spécifique du point de vue du broyage. La fonction de broyage du moulin englobe à la fois le concassage et le broyage. L'optimisation des conditions du broyeur consiste à équilibrer ces deux capacités pour améliorer l'efficacité du broyage, en veillant à ce que le rendement et la finesse du produit soient à des niveaux acceptables. L'analyse correcte de l'adéquation des capacités de broyage et de concassage dans différentes conditions est cruciale pour déterminer s'il faut utiliser des sections ou des billes d'acier dans les chambres de broyage fin.

- Chaque chambre du broyeur possède à la fois des fonctions de broyage et de concassage, bien qu'à des degrés différents. La fonction principale de la chambre de broyage fin est le broyage, et les capacités de broyage des petites billes d'acier et des sections diffèrent. L'efficacité du broyage dépend principalement de la surface de contact entre le support de broyage et les matériaux. Une plus grande surface de contact offre plus de possibilités de broyage, ce qui entraîne des taux de génération de produits plus élevés dans une unité de temps. À qualité égale, les sections ont une surface de contact plus élevée en raison de leur nature de contact linéaire par rapport aux billes. Pour les chambres simples, avec la même charge d'agents de broyage et le même matériau d'alimentation, le rendement par unité de temps dans une chambre à sections est plus élevé que dans une chambre à billes, comme le prouvent la théorie du broyage et l'application pratique. Il convient de noter que les tailles actuelles des médias de broyage dans les chambres de broyage fin sont généralement trop grandes par rapport aux matériaux, en partie à cause des restrictions sur la largeur des tamis.

Conclusion

La pratique a prouvé que les principales voies pour obtenir un broyage de ciment de haute qualité, économe en énergie et à haut rendement comprennent : "l'ajout de processus de pré-concassage avant le broyage, l'apport d'améliorations structurelles à l'intérieur du broyeur et la sélection de classificateurs efficaces après le broyage." Le pré-broyage est la "condition préalable", les modifications internes sont la "base", et la sélection optimale après le broyage est la "garantie". Pour plus d'informations ou de demandes de renseignements, tu peux t'adresser à nous contacter!