1. Principe de fonctionnement et caractéristiques des dépoussiéreurs à cartouche

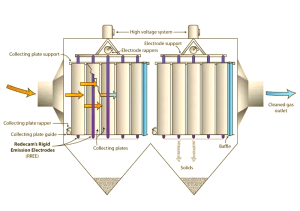

1.1 Principe de fonctionnement

Dépoussiéreurs à cartouche utilisent des cartouches comme élément filtrant et emploient la technologie du jet d'air pulsé pour le dépoussiérage. Le principe de fonctionnement consiste à aspirer l'air poussiéreux dans le boîtier par la hotte, les conduits et l'entrée d'air. Lorsque le flux d'air se dilate soudainement et interagit avec la plaque de distribution d'air, les particules de poussière les plus grosses tombent directement dans le bac à poussière en raison de la gravité et de l'inertie. Les particules plus petites et plus légères passent à travers la cartouche, où elles sont capturées par le matériau filtrant par diffusion brownienne et effets de tamisage. Après le lavage à contre-courant, la poussière tombe dans le bac à poussière pour être recyclée, tandis que l'air propre est évacué par le tuyau d'échappement à l'aide d'un ventilateur.

1.2 Avantages

1. efficacité élevée de dépoussiérage : Les cartouches utilisent des fibres de polyester importées comme média filtrant. Elles comportent une couche de fibres submicroniques ultrafines qui bloquent efficacement la plupart des particules de poussière submicroniques, ce qui permet d'atteindre une efficacité de filtration de 99,99% et de respecter les normes d'émission ultra-faibles.

2. faible résistance au fonctionnement : Grâce à la grande surface de filtration et à la faible vitesse de filtration, la résistance de fonctionnement ne dépasse généralement pas 1000 Pa. Cela réduit la charge opérationnelle et les coûts du système de dépoussiérage.

3.Structure compacte : La conception des cartouches occupe un espace minimal, ce qui facilite l'installation et le remplacement. Les cartouches sont généralement plus courtes que les filtres à poches, ce qui simplifie la construction et l'entretien.

4. longue durée de vie : Les cartouches utilisent des fibres de polyester durables, ce qui leur confère une durée de vie de plus de trois ans. Cela réduit la fréquence des remplacements et les efforts de maintenance.

5. réutilisable : Les cartouches en polyester et les cartouches recouvertes d'une membrane peuvent généralement être lavées à l'eau et réutilisées, ce qui réduit les coûts d'approvisionnement.

1.3 Inconvénients

1. mauvaise adéquation aux gaz résiduaires humides et collants: Dans les environnements humides, les cartouches peuvent se bloquer et nécessiter des temps d'arrêt pour les remplacer, ce qui affecte l'efficacité de la production.

2. des coûts plus élevés: Le prix des cartouches est plus de cinq fois supérieur à celui des filtres à manches standard, ce qui entraîne des coûts de construction plus élevés.

3.1 Exigences en matière d'uniformité du flux d'air: Un flux d'air irrégulier peut entraîner une vitesse de filtration excessive pour certaines cartouches, ce qui réduit leur durée de vie.

4. Exigences élevées en matière de qualité de fabrication: La structure pliée et la qualité des joints de cartouche affectent directement les performances opérationnelles, ce qui nécessite un contrôle de qualité strict.

2. Caractéristiques des fumées et des poussières dans divers procédés de production d'acier

Acier Les entreprises produisent divers types de fumées et de poussières, qui varient considérablement d'un processus à l'autre :

2.1 Zone des matières premières du frittage

En raison des problèmes de transport, les minerais nationaux et étrangers ont généralement un taux d'humidité supérieur à 6%. L'utilisation de hangars de stockage fermés et de systèmes de dépoussiérage par pulvérisation aggrave encore les émissions de poussières.

2.2 Produits frittés et zone de stockage des minerais

1.Les produits frittés génèrent des particules de poussière allant de 0,8 à 61,0 μm pendant le transport, avec un taux d'humidité inférieur à 1%.

2. les hauts fourneaux utilisent généralement des techniques de broyage à chaud, avec des particules inférieures à 200 mesh comprenant 76% à 84%, et un taux d'humidité également inférieur à 1%.

3. pendant le transport du coke, la teneur en humidité est inférieure à 1% pour les processus de trempe sèche, alors que les processus de trempe humide dépassent souvent 10%.

2.3 Zone de transformation de l'acier

1. les flux utilisés dans les convertisseurs ont généralement une teneur en humidité comprise entre 1,01 et 1,5%.

2.Les poussières générées lors du processus de fabrication de l'acier comportent plus de 98% de particules de taille supérieure à 5 μm, avec des températures basses.

3. la teneur en humidité des poussières provenant de la manipulation des scories de convertisseur dépasse souvent 10%.

2.4 Zone de production des aciers pour laminage

Les émissions de gaz humides pendant les processus de laminage dépassent généralement l'humidité 10%, principalement en raison du refroidissement à l'eau.

2.5 Zone de production de la cokéfaction

1.La poussière de charbon générée dans la zone de préparation de la cokéfaction a souvent une teneur en humidité supérieure à 6%, avec plus de 99% de particules de taille supérieure à 2 μm.

2.La taille des particules de poussière pendant le poussage du charbon est généralement comprise entre 3,3 et 4,7 μm, avec une humidité des gaz résiduaires comprise entre 1% et 5%.

2.6 Zone de production du flux

Pendant le transport du calcaire et de la chaux finie, plus de 95% de particules de poussière dépassent 10 μm, avec un taux d'humidité inférieur à 1%.

3. Recommandations pour l'utilisation de dépoussiéreurs à cartouches dans les entreprises sidérurgiques

1.Éviter de collecter des gaz résiduels à forte humidité: Il s'agit de gaz résiduels provenant du minerai de fer au stade de la préparation du frittage et des procédés de cokéfaction humide.

2. Soyez prudent avec les gaz résiduels collants: Ceci s'applique à la poussière générée pendant le transport de la chaux et le processus de cokéfaction.

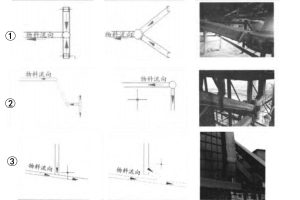

3. Optimiser la conception de l'entrée: Réduisez la vitesse d'entrée du dépoussiéreur à cartouches et améliorez la distribution interne du flux d'air afin d'assurer un débit uniforme entre les cartouches.

4.Assurer un flux d'air uniforme pour le rinçage à contre-courant: La longueur de la buse de rétro-rinçage doit être maximisée pour maintenir une distribution uniforme du flux d'air.

5. contrôle strict de la qualité des cartouches: Assurez-vous que les paramètres techniques des cartouches pliées sont conformes aux normes en vigueur. Inspecter la qualité de la membrane et l'uniformité des plis, et vérifier le processus de fabrication des joints de la cartouche.

En conclusion, les dépoussiéreurs à cartouches sont très prometteurs pour les entreprises sidérurgiques. Cependant, il est essentiel d'optimiser la conception et les stratégies d'utilisation en fonction des conditions d'exploitation spécifiques afin d'améliorer l'efficacité du dépoussiérage et la rentabilité. Choisissez les dépoussiéreurs à cartouche de Darko pour des performances exceptionnelles et des solutions fiables.

Pour plus d'informations sur nos produits ou pour obtenir des conseils professionnels, n'hésitez pas à contacter nous contacter!