Une entreprise partenaire possède un Φ4,2m×13m. broyeur à boulets. Son système de broyage du ciment se compose d'une presse à rouleaux CLF180-120 (capacité de 850 t/h, 1400kW×2), d'un classificateur de type V (classificateur à flux d'air statique V8820), d'un classificateur à haut rendement et d'un broyeur tubulaire Φ4,2m×13m à circuit ouvert (puissance du moteur principal de 3 550 kW). Cette configuration forme un système de broyage combiné.

Ce système produit principalement du ciment P-O42,5, atteignant une surface spécifique de ≥330 m²/kg, avec un rendement du système de 200 t/h et une consommation d'énergie de broyage de 29 kWh/t. Cependant, le rendement horaire du broyeur est faible et la consommation d'énergie est relativement élevée. Pour augmenter le rendement du moulin et réduire la consommation d'énergie, Darko a optimisé l'efficacité de la presse à rouleaux et du classificateur en V pendant la saison morte, en décembre 2022. Ils ont amélioré la ventilation interne et contrôlé le débit, ce qui a permis d'augmenter le rendement du moulin à 230 t/h et de réduire la consommation d'énergie à 24 kWh/t.

01 Mesures pour augmenter la production et réduire la consommation du système de presse à rouleaux.

D'après les conditions réelles, le rendement optimal du broyeur se produit lorsque le résidu du tamis de 80μm du matériau d'entrée est inférieur à 50%.

1.1 Remplacement en temps voulu des plaques latérales endommagées de la presse à rouleaux

Avant les améliorations, le courant de l'ascenseur de circulation de la presse à rouleaux était souvent élevé. L'analyse a révélé deux raisons principales :

- L'écart d'usure des plaques latérales de la presse à rouleaux était trop important, ce qui entraînait des fuites de matériau.

- L'écart d'origine des plaques latérales était excessif, ce qui provoquait des fuites de matériau.

Les fuites de longue durée ont non seulement réduit l'efficacité de la presse à rouleaux, mais ont également provoqué un courant élevé de l'ascenseur pendant de longues périodes, ce qui a considérablement réduit la durée de vie du réducteur. Les mesures suivantes ont donc été mises en œuvre :

- Ajuste l'écart d'origine des plaques latérales entre 2 et 5 mm (sans dépasser 5 mm).

- Prépare plusieurs jeux de plaques latérales et inspecte-les à chaque fois que le moulin s'arrête. Remplace-les ou ajuste-les si tu constates une usure ou un écart excessif.

- Surveille le courant de l'élévateur pendant la production normale, en t'assurant qu'il ne dépasse pas 190A. Si c'est le cas, cela indique que l'écart entre les plaques latérales est trop important ou usé.

- Utilise des baguettes de soudure résistantes à l'usure pour recouvrir la surface des plaques latérales, ce qui améliore leur durabilité.

Après avoir mis en œuvre ces mesures, le courant de l'ascenseur a diminué et l'efficacité de la presse à rouleaux s'est considérablement améliorée.

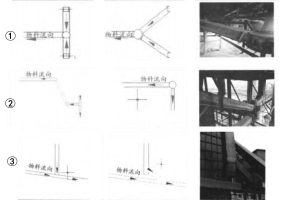

1.2 Adapter la goulotte d'alimentation unique de la presse à rouleaux au classificateur en V

L'unique goulotte d'alimentation de la presse à rouleaux dans le classificateur en V avait des effets de classification et de dispersion médiocres. Cette instabilité entraînait l'effondrement du matériau lorsque les températures augmentaient. Pour remédier à ce problème, Darko l'a modifié en trois goulottes de taille égale pour améliorer la dispersion du matériau, former un rideau uniforme de matériau et réduire la ségrégation.

1.3 Pression des matériaux stabilisants

En raison de l'humidité excessive des matériaux mélangés, Darko a rendu obligatoire le nettoyage des vannes pneumatiques et des vannes électriques lors de chaque arrêt afin d'empêcher l'accumulation et d'assurer un écoulement fluide des matériaux. Ils ont également installé des supports de cloisons transversales au sommet du silo de pesage pour assurer un pesage uniforme et éviter l'effondrement des matériaux.

1.4 Réglage correct des ouvertures de la porte d'alimentation

Darko a ajusté les ouvertures des portes d'alimentation en fonction des conditions du matériau dans le silo de pesage de la presse à rouleaux. Ils ont veillé à ce que le silo reste stable à environ 2/3 de sa capacité pour maintenir une alimentation uniforme et un courant stable pendant le fonctionnement de la presse à rouleaux.

1.5 Assurer une compression efficace sur les rouleaux de la presse à rouleaux

Après six mois d'utilisation, la surface composite de la presse à rouleaux présentait une usure importante au centre, ce qui réduisait l'efficacité. Après évaluation, Darko a modifié le système de rouleaux, en le remplaçant par de nouveaux rouleaux colonnaires et des plaques latérales. Cette nouvelle structure offre une dureté et une ténacité élevées, améliorant considérablement la résistance à l'usure et l'efficacité du broyage tout en réduisant les coûts de maintenance. Après la modernisation, la presse à rouleaux a fonctionné de façon stable et a augmenté le rendement horaire du broyeur.

Après une série d'ajustements, le matériau d'entrée du ciment P-O42,5 a atteint un résidu au tamis de 80μm d'environ 50%, créant ainsi les conditions nécessaires pour améliorer le rendement du moulin.

02 Mesures pour augmenter la production et réduire la consommation du système des moulins.

2.1 Distribution adéquate des abrasifs

Après avoir ajusté avec succès le système de presse à rouleaux, le moulin s'est concentré sur l'amélioration de l'efficacité du broyage, la réduction du courant et le maintien d'une distribution appropriée de la taille des particules du ciment fini. Darko y est parvenu en optimisant la distribution des médias de broyage, en augmentant la fréquence d'impact et en améliorant l'efficacité du broyage.

2.2 Améliorer la ventilation interne et rénover les plaques de séparation

Les plaques de séparation existantes présentaient des défauts qui affectaient la ventilation du moulin. Darko a procédé à une remise à niveau technique des plaques de séparation dans la première chambre, en utilisant de nouveaux écrans de séparation à double couche anti-blocage. Cela a permis d'améliorer considérablement la ventilation et la capacité d'écoulement des matériaux.

2.3 Contrôler le débit dans la deuxième chambre

Pour activer les médias de broyage dans la deuxième chambre et réduire le débit de matériau, Darko a relevé l'anneau de retenue. Cette amélioration a permis d'accroître la capacité de broyage de la deuxième chambre et d'augmenter le rendement horaire.

2.4 Modernisation de l'affûtage semi-final

Pour réduire les coûts de production et améliorer l'efficacité économique, Darko a effectué une remise à niveau du système de broyage semi-fini. Ils ont remplacé le classificateur d'origine, améliorant ainsi le rendement du ciment.

2.5 Autres mesures

- Renforcer la gestion et le fonctionnement de l'usine pour assurer une performance optimale de l'équipement.

- Fais attention à la ventilation du système et donne des informations en temps voulu sur la teneur en humidité des matières premières pour garantir la qualité.

- Optimiser la qualité du clinker pour améliorer le rendement et la qualité du broyeur.

03 Résultats après la rénovation

En améliorant l'efficacité de la presse à rouleaux, en réduisant la résistance du système et en optimisant le fonctionnement du classificateur, Darko a réussi à abaisser la finesse du matériau d'entrée. Après l'adaptation technique interne, le rendement du système a augmenté de plus de 40 t/h, tandis que la consommation d'énergie de broyage a diminué de 5 kWh/t. La qualité du ciment est restée constante et stable, ce qui a entraîné une augmentation des bénéfices économiques annuels de plus de 10 %. La qualité du ciment est restée cohérente et stable, ce qui a entraîné une augmentation du bénéfice économique annuel de plus de 3 millions de yuans. Cette réalisation a permis d'obtenir des résultats significatifs en matière de production et d'économie d'énergie.Si tu as des questions ou si tu souhaites collaborer, n'hésite pas à nous contacter.