Depuis sa mise en service en mai 2007, le système de pré-broyage du ciment de l'entreprise A a été confronté à de fréquentes défaillances de la presse à rouleaux. Ces problèmes comprennent une pression de travail faible et instable des deux côtés, un mauvais réglage de la vanne de distribution du matériau, une grande taille des particules du matériau sortant de la presse à rouleaux, un faible rendement horaire, une forte consommation d'énergie pour le broyage et une mauvaise rentabilité globale. Cet article partagera nos expériences et nos mesures d'amélioration en matière de contrôle de la presse à rouleaux.

Analyse des problèmes et solutions

1. Causes et réglages de la pression instable

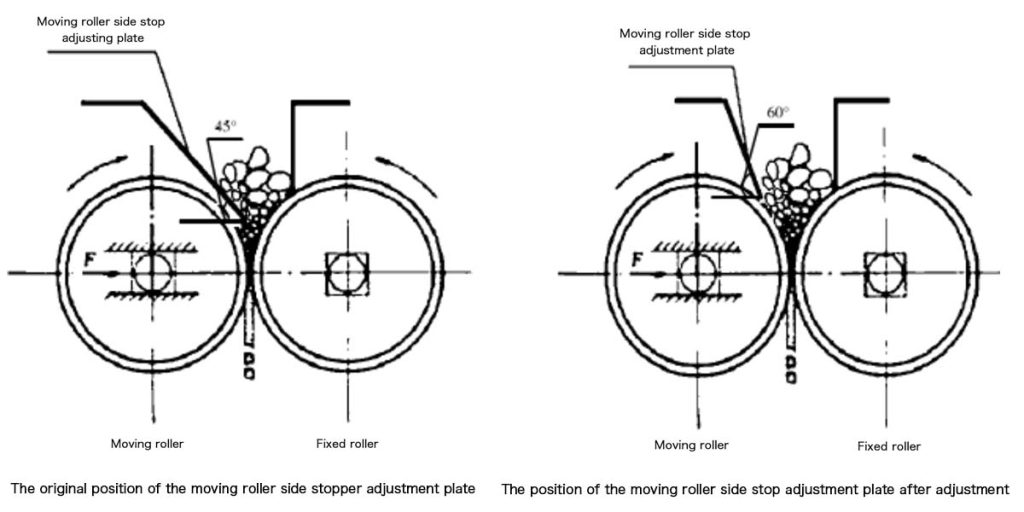

Le matériau entre dans la presse à rouleaux entre le rouleau mobile et le rouleau fixe par la goulotte d'alimentation supérieure. Nous avons constaté que la plaque de réglage du matériau du côté du rouleau mobile s'étendait vers le rouleau fixe. Le point de déchargement s'est donc déplacé vers le rouleau fixe. Par conséquent, il y avait trop de matériau du côté du rouleau fixe et presque pas du côté du rouleau mobile. Cette répartition inégale a entraîné une pression instable et, en fin de compte, des particules de grande taille à la sortie.

Pour résoudre ce problème, en août 2010, Darko a ajusté la plaque de réglage du matériau du côté du rouleau mobile. Nous avons déplacé sa position du côté du rouleau fixe vers l'extérieur du rouleau mobile. Nous avons également modifié son angle de 45° à 60°. En outre, nous avons réglé l'écart initial entre les rouleaux à 10 mm. Cela a permis au matériau de s'écouler correctement entre les rouleaux et de se répartir uniformément, contrôlant ainsi les fluctuations de pression.

2. Causes et réglages de la faible pression de travail

Après avoir observé attentivement la presse à rouleaux et le système hydraulique, nous avons constaté que la pression initiale des deux côtés du système était de 6,0 MPa. L'équipement ne pouvait démarrer que lorsque la pression était chargée entre 5,5 et 6,5 MPa. Les opérateurs augmentaient généralement la pression jusqu'à 6,0 MPa, puis s'arrêtaient. En raison des limites de l'écartement initial des rouleaux, la pression de l'huile dans le cylindre hydraulique était insuffisante à 6,0 MPa. Même si l'écart entre les rouleaux augmentait, la pression ne pouvait pas atteindre la pression de travail de 8,2 MPa.

Nous nous sommes rendu compte que la pression initiale avait un impact important sur la pression de travail. Nous avons donc ajusté la pression initiale à 6,5 MPa tout en stabilisant le flux de matériau à l'entrée. Après cet ajustement, la pression de travail des deux côtés est passée de 7,4 à 7,8 MPa à 8,2 à 8,6 MPa, ce qui a entraîné une réduction notable de la taille des particules.

3. Réglage de la valve de distribution des matériaux

Pendant le processus de broyage, la matière forme un gâteau et se déverse par la partie inférieure entre les deux rouleaux. Si l'alimentation est suffisante, le matériau est efficacement pressé. Cependant, l'effet de pressage sur le matériau du bord n'est pas aussi bon que celui sur le matériau du centre. Le rôle de la soupape de distribution du matériau est de séparer le matériau bien pressé du matériau mal pressé.

Nous avons cru à tort qu'une ouverture plus petite de la valve de distribution était préférable et l'avons réglée sur 20%. En conséquence, le produit fini contenait des matières grossières d'environ 10 mm. En inspectant la porte latérale de la presse à rouleaux, nous avons constaté une accumulation importante de matériau dans la goulotte de bord, ce qui a empêché un écoulement régulier. Après avoir effectué d'autres ajustements, nous avons découvert que le réglage de l'ouverture de la vanne de distribution sur 23% éliminait l'accumulation de matériau, permettant une entrée fluide dans la bande de retour.

Conclusion

Grâce à ces mesures, nous avons réussi à réduire la taille moyenne des particules de clinker provenant de la presse à rouleaux de 3,81 mm à 1,54 mm. Le rapport de broyage est passé de 4,09 à 10,10. L'aspect du matériau broyé est devenu poudreux et la plupart des particules peuvent être facilement écrasées à la main. En outre, le rendement horaire de la presse à rouleaux s'est amélioré, passant de 4,09 à 10,10. broyeur à boulets a augmenté de 13,1%, et la consommation d'énergie de broyage du système a diminué de 16,6%. Ces améliorations ont considérablement renforcé l'efficacité économique et la stabilité opérationnelle du système. Si tu es confronté à des problèmes similaires, n'hésite pas à nous contacter. nous contacter. Nous sommes heureux de t'aider !