Problèmes de système

China Huaxing dispose d'un système de broyage combiné en circuit ouvert composé d'une presse à rouleaux, d'un classificateur à dispersion et d'un broyeur à disques. broyeur à boulets de ciment:

- Presse à rouleaux: HFCG160-140, diamètre Φ1600 mm, largeur Φ1400 mm, vitesse de rotation 18,75 r/min, capacité nominale 670-780 t/h.

- Classificateur de dispersion: Modèle SF650/160, capacité nominale 700-850 t/h.

- Broyeur à billes: Φ4,2 m × 13 m broyeur à deux bacs, vitesse de rotation 15,8 r/min, capacité nominale 150 t/h.

Principaux problèmes rencontrés

Impuretés métalliques: Introduit par l'usure du matériel et de l'équipement, provoquant des vibrations fréquentes dans la presse à rouleaux et entraînant l'écaillage de la surface des rouleaux. L'accumulation d'impuretés métalliques crée un effet tampon sur le broyage, ce qui accélère l'usure et détériore l'efficacité.

Faible efficacité du classificateur de dispersion: L'usure rapide et la difficulté du contrôle de la qualité font qu'il est difficile de réguler la finesse du matériau entrant. Un taux d'humidité élevé peut entraîner le colmatage des plaques de tamisage, empêchant une production normale.

Problèmes de colmatage: La finesse grossière du matériau entrant obstrue les interstices de la grille de décharge, ce qui entraîne une mauvaise ventilation, un retour du matériau à la tête du broyeur, une contamination de l'environnement et une réduction de la capacité de production.

Programme de modernisation

1. Installation de déferriseurs et de séparateurs de métaux

- Augmenter les tests de déferrisation des matières premières à la livraison. Installer des dispositifs de déferrisation à chaque point d'alimentation des matières premières, en abaissant la hauteur entre le dispositif de déferrisation et la surface du matériau pour améliorer l'effet de déferrisation.

Installer un séparateur de métaux pour détecter tout métal non éliminé par le déferrailleur. Les métaux détectés seront séparés à l'aide d'un crible vibrant à la tête du convoyeur pour être récupérés manuellement.

Installer un déferrailleur de canalisation au niveau de la goulotte de décharge de la poudre grossière du classificateur de type V afin d'assurer l'élimination continue des scories de fer du système. nous contacter.

2.Retrofitting of Roller Press & Breaking Classifier

2.1 Transformation du classificateur à dispersion en un petit classificateur de poudres en V à deux étages

Le classificateur de dispersion original présente les déficiences suivantes :

- Faible efficacité de la classification : Environ 22%, ce qui se traduit par une finesse grossière. Le résidu de tamisage atteint 55% avec des particules allant jusqu'à 8 mm.

- Coûts de maintenance élevés : La classification mécanique entraîne une augmentation des coûts.

- Mauvaise adaptabilité des matériaux : Capacité de classification réduite en cas d'humidité élevée et gestion inadéquate des changements de matériaux.

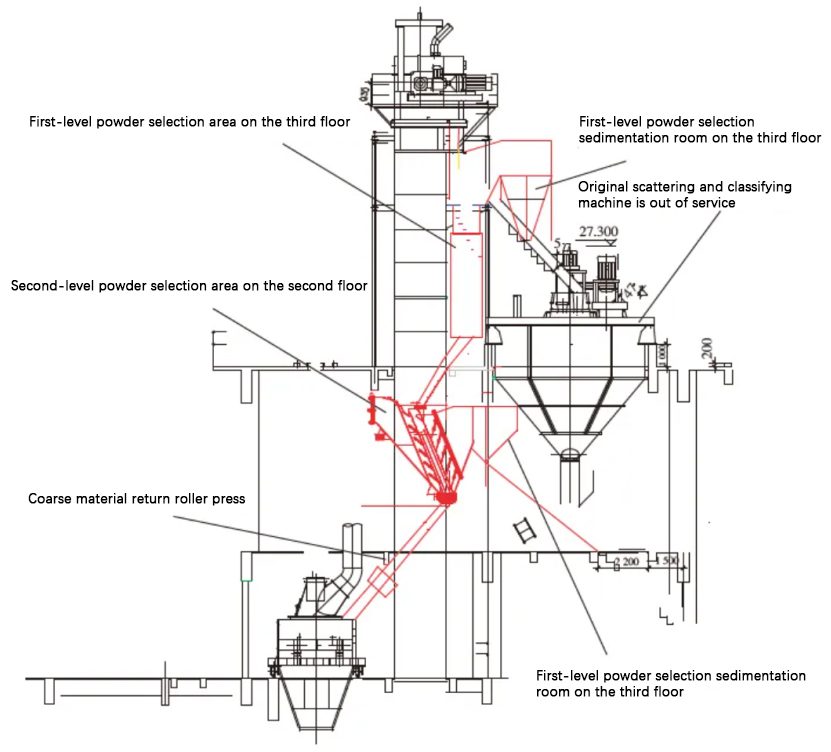

Le système a été amélioré avec un petit classificateur en V à deux étages. Le matériau pressé par la presse à rouleaux est acheminé vers le classificateur de première étape. Les matériaux qualifiés sont envoyés au broyeur à boulets, tandis que les matériaux de retour entrent dans le classificateur de deuxième étage pour un tri supplémentaire.

Avantages de ce système :

- Faible consommation d'énergie (puissance totale installée de 200 kW)

- Faible investissement

- Efficacité de classification élevée (87%)

2.2 Amélioration de la stabilisation des matériaux et de la pression pour la presse à rouleaux

La presse à rouleaux HFCG160-140 présente les problèmes suivants :

- Le réglage manuel du dispositif d'alimentation est dépourvu de contrôle central.

- Performance médiocre avec une faible teneur en poudre fine (environ 15%) et un faible courant de travail.

- Le système de contrôle à pression constante n'ajuste pas automatiquement l'écartement des rouleaux en fonction des conditions d'alimentation du matériau.

Pour résoudre les problèmes susmentionnés, Darko a modernisé le système de presse à rouleaux grâce à un certain nombre de nouvelles technologies. Le plan de modernisation comprend

- Modification du dispositif d'alimentation : Un nouveau dispositif d'alimentation multidirectionnel assure un fonctionnement stable du rouleau.

- Ajout d'un dispositif de réglage de l'écartement des rouleaux : Introduit un système de contrôle de la pression constante et de l'écartement des rouleaux, minimisant les variations.

- Remplacement du système hydraulique : Les valves d'amortissement et de réglage de la course ont été ajoutées pour améliorer la stabilité et les performances.

3. Modification des broyeurs à billes

Transformation du dispositif d'alimentation : Le nouveau dispositif comprend un alimentateur en spirale à cinq pales et une plaque tampon de décélération pour améliorer l'efficacité du broyage.

Allègement et transformation des plaques de garnissage : De nouvelles plaques de revêtement plus légères améliorent la capacité de transport des billes et réduisent la consommation d'énergie.

Utilisation de grilles anti-blocage : Les modifications apportées aux trous de tamisage augmentent la capacité de passage des matériaux et empêchent le surbroyage.

4.Amélioration du point de rejet des cendres du dépoussiéreur

La surface spécifique des cendres renvoyées par le dépoussiéreur est comprise entre 365 et 410 m²/kg. Le point de décharge du dépoussiéreur d'origine a été modifié pour acheminer directement les cendres dans le broyeur à boulets, réduisant ainsi la charge et la quantité de matériau entrant dans le broyeur.