En tant que fabricant professionnel d'équipements pour le ciment, Darko a accumulé des années d'expérience dans la recherche technique, le développement et la fabrication de grandes machines pour le ciment, y compris le broyeur à boulets pour le ciment, établissant un système de production mature et d'excellentes réserves techniques.

Solutions personnalisées

En fonction du système de broyage utilisé par nos clients, nous pouvons personnaliser et optimiser le broyeur à boulets. Qu'il s'agisse d'un système de broyage en circuit ouvert, d'un système de broyage en circuit fermé ou d'un système de broyage combiné avec une presse à rouleaux, notre équipe d'ingénieurs concevra une solution raisonnable en fonction des besoins de l'utilisateur et fournira le broyeur à boulets le plus approprié.

Station complète de broyage de ciment

En plus des broyeurs à boulets pour le ciment, Darko fournit également silos à cimentCes installations sont idéales pour le stockage et la gestion du ciment et garantissent un processus de production sans heurts. Si vous avez besoin de plus qu'un simple broyeur à boulets, Darko peut vous fournir un service complet de conception et de construction d'une station de broyage de ciment. Nous vous fournirons une assistance technique complète et des solutions basées sur les besoins de votre projet.

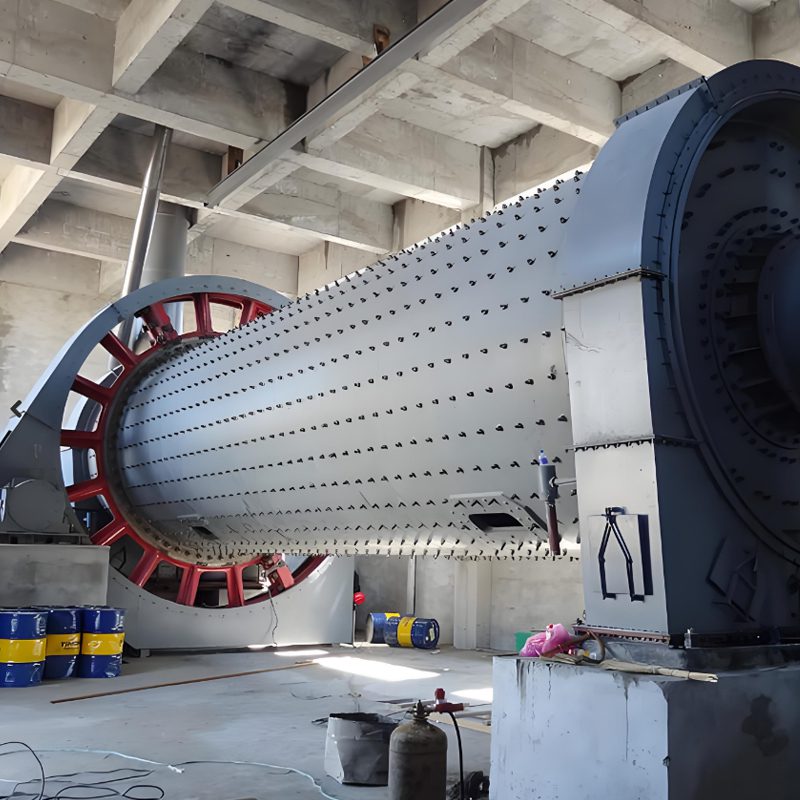

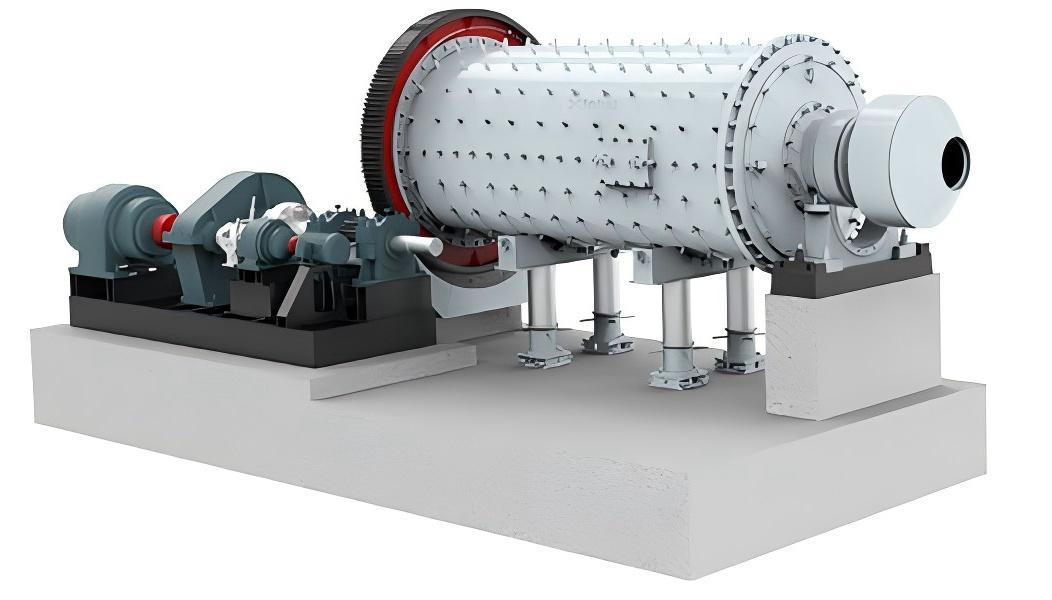

Le broyeur à boulets de ciment est essentiel pour broyer les matériaux après leur cassure initiale. Ce broyeur utilise un nombre spécifique de billes d'acier comme agent de broyage à l'intérieur de son cylindre.

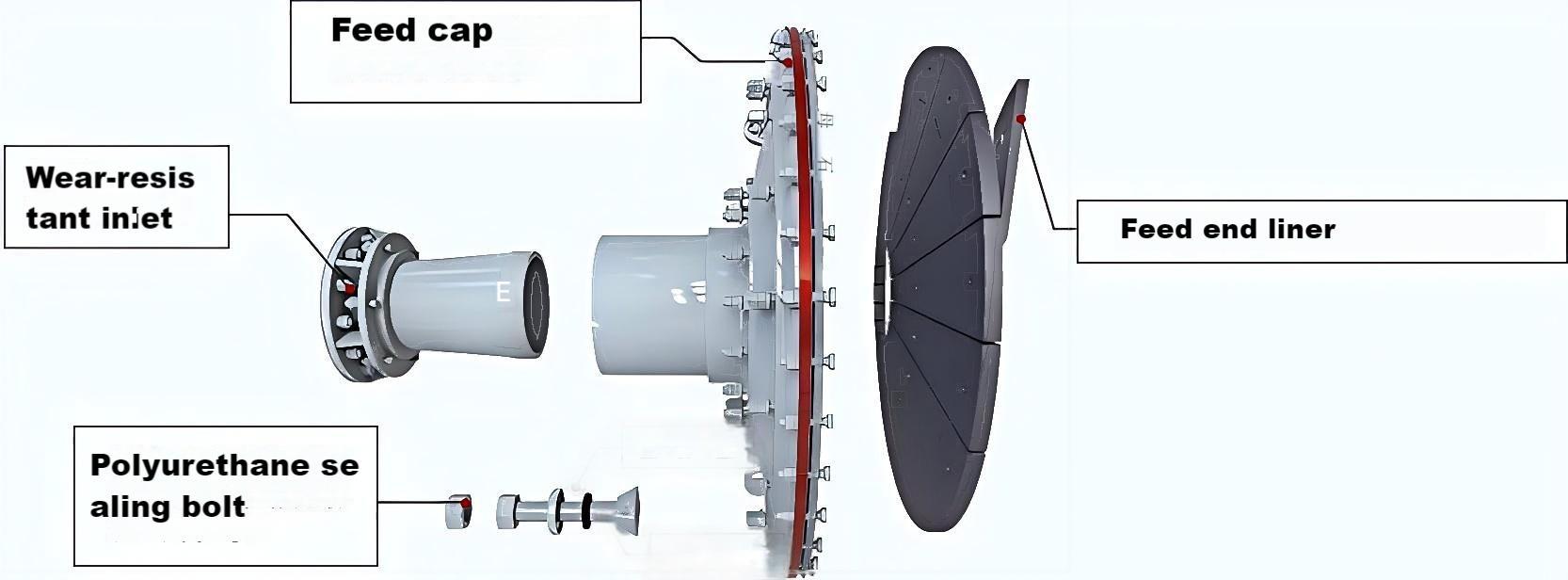

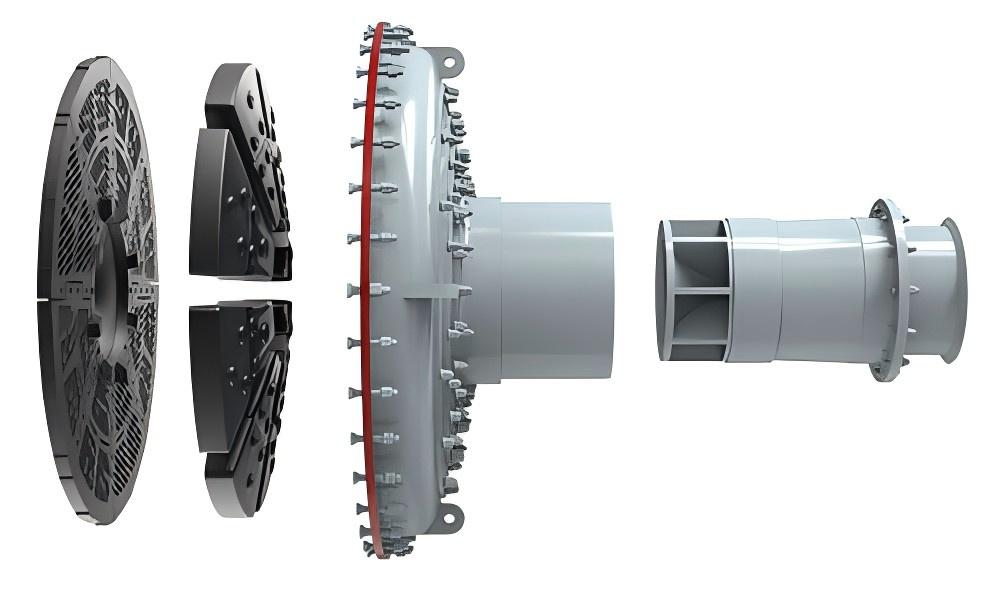

01. Options de dispositifs d'alimentation multiples

Darko a conçu trois configurations de dispositifs d'alimentation : des alimentateurs à tambour, des alimentateurs combinés et des chariots d'alimentation.

Alimentateur de tambour

- Le cône anti-éclaboussures spécialement conçu permet de résoudre efficacement les problèmes de fuites de matériaux.

- Les matériaux sont progressivement poussés dans l'entrée d'alimentation par une plaque en spirale, ce qui permet une alimentation forcée.

- Adapté aux classificateurs à vis unique ou aux hydrocyclones, il présente une structure simple, facile à utiliser et ne nécessitant pas d'entretien.

Alimentateur combiné

- Maintient un niveau d'alimentation élevé sans reflux ni débordement, ce qui réduit l'intensité du travail et prévient la contamination tout en améliorant l'efficacité.

- Idéal pour les classificateurs à double vis.

Chariot d'alimentation

- Le cône anti-éclaboussures spécialement conçu permet de résoudre efficacement les problèmes de fuites de matériaux.

- Se raccorde par une bride au dispositif d'alimentation (trémie ou alimentateur).

- Structure simple et entretien facile ; convient aux grands moulins de 32 et plus.

02. Diverses configurations dans la section d'alimentation prolongent la durée de vie

03. Conception des cylindres

La bouteille est équipée d'un système de soudage automatique à l'arc submergé et de chemises internes pour la protéger.

Cylindre

- Le cylindre est constitué de plaques d'acier épaisses.

- Il est équipé d'un système de soudage automatique à l'arc submergé, ce qui garantit une qualité élevée et une apparence attrayante.

- Les plaques à brides sont reliées aux deux extrémités aux couvercles d'entrée (de sortie) en acier moulé.

Alimentateur combiné

- Installé à l'intérieur pour protéger la paroi interne du cylindre et contrôler le mouvement des billes d'acier à l'intérieur.

- Acier à haute teneur en manganèse (ZGMn13): Coulée en mousse perdue, offrant une installation rapide et une grande précision.

- Chemises en fonte à haute teneur en chrome: La teneur en chrome est supérieure à 11%, avec un rapport chrome/carbone supérieur à 4,5.

- Revêtements en caoutchouc: Fabriqué avec une membrane en acier et vulcanisé avec du styrène-butadiène ou du caoutchouc naturel, avec une abrasion Akron de 0,14 cm³/1,6 km.

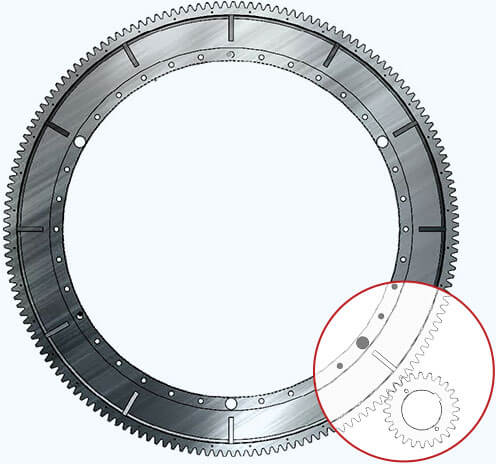

04. Système de lubrification par pulvérisation pour petits et grands engrenages

Petits et grands engrenages

- Le grand engrenage est un engrenage ouvert, fabriqué à partir d'un matériau moulé ZG310-570.

- Le petit engrenage est forgé en acier 45#, avec une trempe à haute fréquence sur les dents, ce qui garantit une grande précision de fabrication et une transmission en douceur.

- Cette installation est peu bruyante et a une longue durée de vie.

Système de lubrification par pulvérisation

- Les principaux modes d'endommagement et de défaillance des engrenages de broyeurs sont l'usure, l'adhérence et les piqûres, principalement causés par une mauvaise lubrification. Il est donc recommandé d'installer un système de lubrification par pulvérisation pour les grands et les petits engrenages (obligatoire pour les broyeurs à boulets de plus de 27).

- Le dispositif de lubrification est spécialement conçu pour les petits et grands engrenages. Il utilise de l'air comprimé pour atomiser et pulvériser de l'huile sèche ou de l'huile diluée sur les surfaces dentées porteuses, formant ainsi une couche fine et uniforme d'huile sèche. Cela permet de réduire considérablement le frottement et d'économiser de l'énergie. Comme le montre l'image, lorsqu'un film d'huile se forme, il fonctionne dans une zone de frottement liquide, ce qui réduit le frottement.

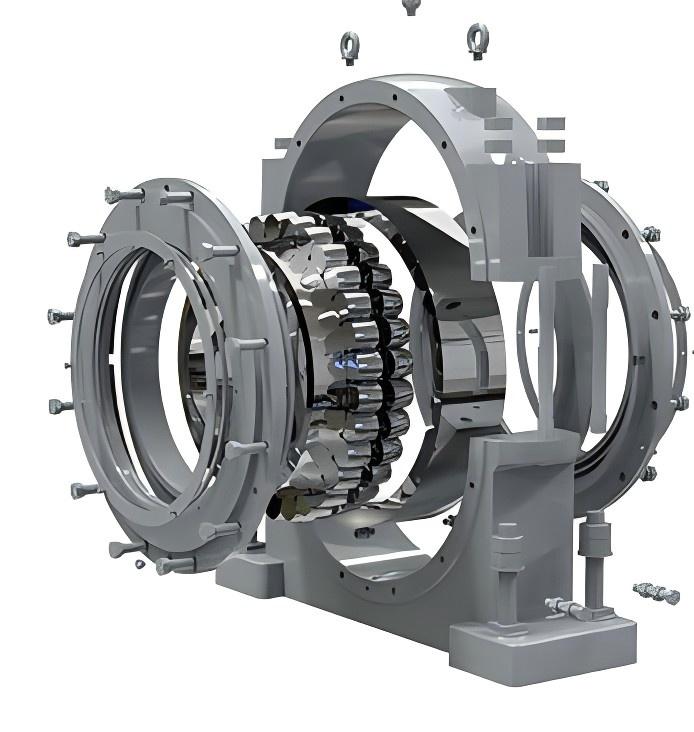

05. Remplacement d'un palier à roulement par un palier à glissement

Les roulements utilisent des roulements à rouleaux auto-aligneurs à double rangée au lieu de paliers lisses. Ces roulements sont équipés de joints labyrinthes, ce qui permet un contact linéaire, qui réduit considérablement le frottement par rapport au contact superficiel des roulements.

Pour chaque modèle de broyeur à boulets de ciment, une analyse de simulation des contraintes, du déplacement relatif, de la forme de la déformation et du facteur de sécurité sera effectuée pour déterminer si le modèle de roulement répond aux spécifications requises pour ce broyeur à boulets particulier.

06. Options de décharge multiples

Type de grille

Le broyeur à billes à grille est unique et sert à forcer l'évacuation du minerai, ce qui le rend adapté aux opérations de broyage grossier ou aux étapes de broyage primaire.

Type de débordement

Le couvercle et les revêtements de l'extrémité de décharge du broyeur à débordement sont les mêmes que ceux de l'extrémité d'alimentation.

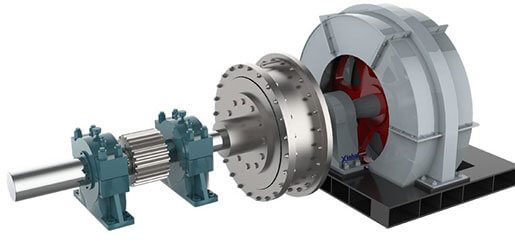

07. Système d'entraînement lent et transmission

Section d'entraînement du broyeur (entraînement par moteur asynchrone)

L'entraînement par moteur asynchrone convient aux broyeurs de moins de 400 kW, utilisant des moteurs asynchrones à cage d'écureuil ou à enroulement à couple de démarrage élevé.

Section Entraînement par moteur synchrone

L'entraînement par moteur synchrone est conçu pour les broyeurs à boulets de plus de 400 kW et utilise un moteur synchrone à basse vitesse TDMK. Il est relié à l'arbre du pignon par l'intermédiaire d'un embrayage pneumatique, ce qui permet d'obtenir une transmission par réduction à un seul étage pour entraîner la rotation du cylindre.

L'embrayage pneumatique permet un démarrage segmenté du moteur et de la machine principale ("soft start"), ce qui améliore les conditions de démarrage et assure une protection contre les surcharges.

Système d'entraînement lent

Le système d'entraînement lent facilite l'entretien et le remplacement du revêtement du broyeur à boulets. Lorsque le broyeur est arrêté pendant plus de 4 heures, le matériau peut se solidifier à l'intérieur du cylindre, ce qui rend le démarrage difficile. Avant de démarrer le moteur principal, l'opérateur utilise l'entraînement lent pour faire tourner le cylindre, ce qui détache le matériau et facilite le démarrage du moteur principal.

08. Armoire de commande à fréquence variable

Armoire de résistances sensibles à la fréquence et armoire à fréquence variable

Lorsque le moteur démarre directement, le couple de sortie de l'arbre et le courant du stator varient. En utilisant un moteur bobiné, l'armoire de démarrage sensible à la fréquence ou l'armoire de démarrage à résistance liquide réalise un démarrage à tension réduite, minimisant l'impact sur le réseau électrique et contrôlant les variations de courant et de couple pendant le démarrage.

Avantages

- Protection électrique: L'armoire à résistances réduit l'impact sur le réseau électrique lors du démarrage.

- Protection mécanique: Le coupleur hydraulique ou l'embrayage pneumatique protège le moteur.

09. Dispositif de levage hydraulique

Cylindre, entrée d'alimentation, sortie de décharge. Ce dispositif facilite les opérations de maintenance des paliers du broyeur, ce qui permet de réduire les coûts d'exploitation.

Le dispositif de levage hydraulique se compose principalement de vérins hydrauliques et d'un système de station hydraulique. Pendant l'entretien, la poignée de la station hydraulique permet aux vérins hydrauliques de s'élever et de s'abaisser selon les besoins.

10. Équipé d'un cadre intégral

Première méthode

Pour les broyeurs à boulets de ciment de petite et moyenne taille, Darko Mining Equipment utilise un cadre intégral. L'ensemble du broyeur est installé sur un seul cadre soudé, ce qui permet l'installation et le débogage en usine. Une fois sur place, il peut être placé sur une fondation préparée à l'avance, nivelé et installé en toute sécurité. Cette approche réduit considérablement la charge de travail liée à l'installation, raccourcit la période de construction et facilite le transport de l'équipement sur de longues distances.

Deuxième méthode

La méthode d'installation du cadre non intégral convient à l'installation de grands moulins.

11. Application

Le broyeur à boulets de ciment est utilisé dans diverses industries, notamment le ciment, les produits silicatés, les nouveaux matériaux de construction, les matériaux réfractaires, les engrais et l'enrichissement des métaux noirs et non ferreux. Il permet de broyer efficacement, par voie sèche ou humide, divers minerais et autres matériaux broyables.

Il convient au broyage de divers minerais et matériaux, ce qui le rend populaire dans les secteurs du traitement des minerais, des matériaux de construction et de la chimie.

12. Principe de fonctionnement

Ce broyeur à boulets de ciment fonctionne comme un dispositif rotatif cylindrique avec une transmission par engrenage externe. Il se compose de deux trémies et d'un broyeur à boulets à grille.

Les matériaux sont introduits uniformément dans le premier bac par l'intermédiaire d'un arbre creux dans le dispositif d'alimentation. Ce bac comporte un revêtement étagé ou ondulé, rempli de billes d'acier de différentes tailles. Lorsque le cylindre tourne, la force centrifuge soulève les billes d'acier en hauteur. Elles tombent alors et créent un fort impact, broyant le matériau.

Une fois que le matériau est grossièrement broyé dans le premier bac, il passe à travers une cloison dans le deuxième bac. Cette dernière est recouverte d'un panneau plat et contient davantage de billes d'acier pour poursuivre le broyage. Enfin, la poudre est déchargée par la grille, ce qui termine l'opération de broyage.