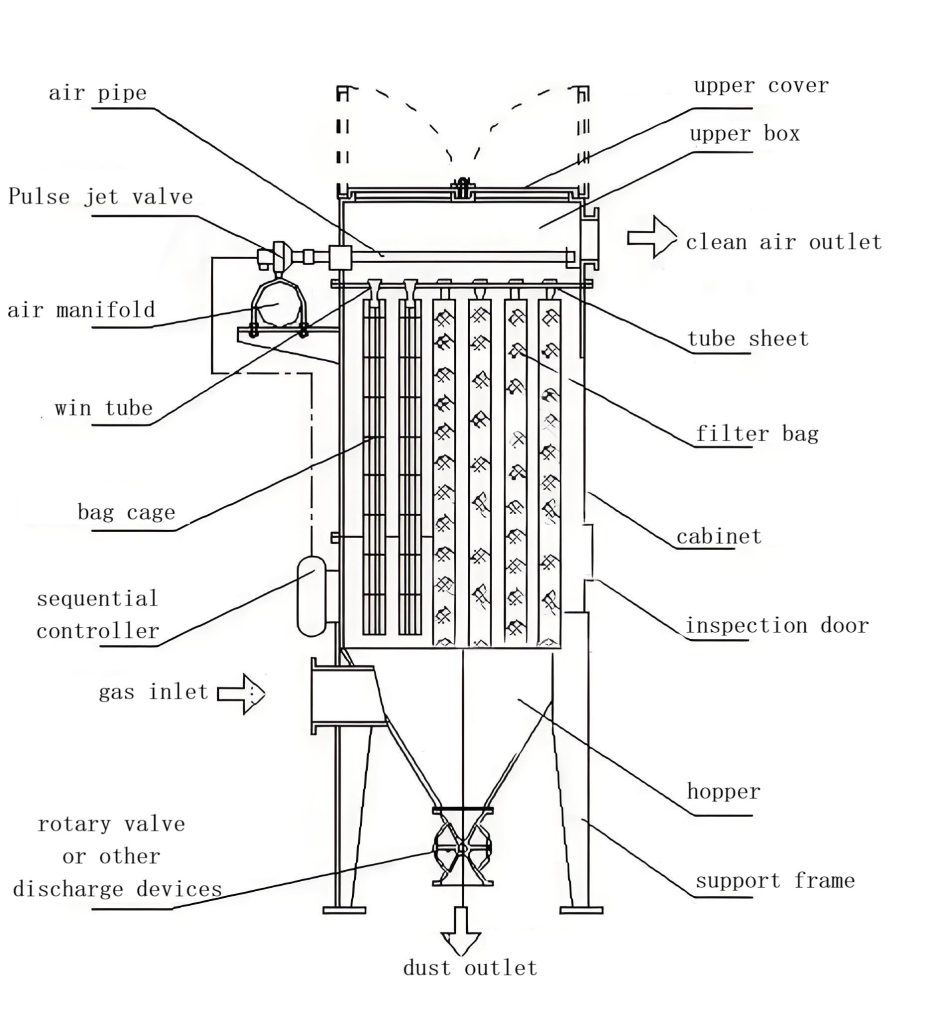

Qu'est-ce que un filtre à manches à jet pulsé?

- un boîtier supérieur (chambre à air pur)

- un boîtier central (chambre à poussière)

- une trémie

- un système de nettoyage par impulsions

- sacs filtrants

- cadres de sacs filtrants (cages)

- orifices d'entrée et de sortie

- un manomètre différentiel

- une porte de visite

- un dispositif d'évacuation des poussières

- un système de contrôle PLC

Fonction des principaux composants

L'air interne est entraîné par la puissance du ventilateur. Un environnement de pression négative se forme à l'intérieur de l'ensemble du filtre à poches à jet pulsé. L'air cendré provenant de l'entrée pénètre dans le filtre à manches à jet pulsé sous l'effet de la différence de pression. Le flux d'air traverse les sacs filtrants et la poussière est piégée à la surface des sacs. Le système de contrôle PLC envoie des signaux d'impulsion à la vanne à impulsion. L'air à haute pression du compresseur souffle la poussière des sacs filtrants. Il recueille la poussière dans la trémie, ce qui permet de récupérer la poussière. L'air propre sort par la sortie grâce au ventilateur du dépoussiéreur.

Feuille de tube

La plaque tubulaire d'un filtre à manches à jet pulsé fixe et scelle les sacs filtrants. Les trous d'une même plaque tubulaire doivent avoir des dimensions uniformes. La taille de la plaque tubulaire du dépoussiéreur dépend de la capacité de soufflage de la valve à impulsion. La plaque tubulaire doit supporter le poids des sacs filtrants et des cages. La plaque tubulaire d'un dépoussiéreur à sacs filtrants L'épaisseur de la plaque tubulaire est généralement de 4 à 6 mm. Pour améliorer la rigidité de la plaque tubulaire, il convient d'ajouter des nervures de renforcement. Pour améliorer la rigidité de la plaque tubulaire, il convient d'ajouter des nervures de renforcement. Le découpage au gaz n'est pas autorisé. La plaque tubulaire, après fabrication, doit être lisse et plate. Son écart de planéité ne doit pas dépasser 2/1000 de sa longueur.

Tuyaux de soufflage

Les tuyaux de soufflage des filtres à poches à jet pulsé sont tous sans soudure et sont redressés à l'aide d'une machine à redresser. Les tuyaux courts de soufflage (les buses) utilisent des moules d'outillage et un blindage au dioxyde de carbone pendant le soudage. Cela permet de minimiser les déformations et de garantir les tolérances dimensionnelles entre les tuyaux courts de soufflage. Un orifice de soufflage se trouve sur la face inférieure du tuyau de soufflage. Il est orienté vers le centre du sac filtrant. Chaque tuyau de soufflage est équipé d'une vanne à impulsion reliée au distributeur d'air comprimé. Le tuyau de soufflage est fixé à l'enveloppe supérieure à l'aide d'un support. Le tuyau de soufflage est fixé au boîtier supérieur à l'aide d'un support. Il est équipé de goupilles de positionnement pour un repositionnement précis après chaque démontage et remontage.

Sacs filtrants

Les sachet-filtre est le cœur d'un filtre à poches à jet pulsé, jouant un rôle clé dans le filtrage des poussières. L'air poussiéreux passe à travers les sacs filtrants. Le sac retient la poussière. Un ventilateur à tirage induit aspire l'air propre. Au fur et à mesure que la poussière s'accumule à la surface du sac, la résistance du filtre augmente. Le système de contrôle des impulsions reçoit alors un signal. Il refoule le sac, ce qui fait tomber la poussière dans la trémie. Le système de contrôle des impulsions reçoit un signal. dispositif de décharge Le sac filtrant élimine ensuite la poussière du filtre. L'efficacité du dépoussiérage dépend entièrement du sac filtrant.

Caractéristiques d'un pFiltre à manche à jet ulse

- Les filtres à poches à jet pulsé sont très efficaces.

- L'efficacité du dépoussiérage reste stable.

- Un filtre à poches à jet pulsé est conçu de manière compartimentée.

- Un filtre à poches à jet pulsé est peu encombrant.

- Les filtres à poches à jet pulsé sont très adaptables pour capturer une large gamme de types de poussières.

Spécifications

| Série de produits | PPC-32 | PPC-64 | PPC-96 | PPC-128 |

| chambre /pcs | 2-6 | 4-8 | 4-20 | 6-28 |

| sacs filtrants de chaque chambre /bar | 32 | 64 | 96 | 128 |

| Taille des sacs filtrants/mm | Φ130*2448 | Φ130*2440 | Φ130*2448 | Φ130*23060 |

| Surface de filtration de chaque chambre /m2 | 31 | 62 | 93 | 155 |

| Concentration de poussière à l'entrée/ (g/m3) | ≤200 | ≤200 | ≤200 | ≤200 |

| Concentration de poussière à la sortie/(m g/m3) | <10 | <10 | <10 | <10 |

| Pression de fonctionnement/pa | -500+2500 | -500+2500 | -500-2500 | -500-2500 |

| résistance/pa | 1470-1770 | 1470-1770 | 1470-1770 | 1470-1770 |

| Hauteur/mm | 2063 | 2063 | 2063 | 2063 |

| Taille de la valve d'impulsion (") | 2.5 | 2.5 | 2.5 | 2.5 |

| valve d'impulsion de chaque chambre /pcs | 1 | 1 | 1-2 | 2 |

| Pression d'air pour l'élimination des cendres/mpa | 0.5-0.7 | 0.5-0.7 | 0.5-0.7 | 0.5-0.7 |

Filtre à manches à jet pulsé Champs d'application

Ces dépoussiéreurs à jet pulsé conviennent pour :

- dépoussiérage des fours à carbure de calcium

- dépoussiérage des fours électriques dans les usines de ferro-alliages

- purification des gaz de combustion dans les aciéries

- chaudières à charbon et petites chaudières dans les centrales électriques

- dépoussiérage des incinérateurs de déchets

- dépoussiérage des gaz de combustion à haute température dans les fonderies

- purification des gaz de combustion dans les usines d'aluminium

- dépoussiérage des fours rotatifs des cimenteries

- dépoussiérage des gaz de queue dans les usines de noir de carbone

Centre de connaissances pour le filtre à poches à jet pulsé

|

|

|

Les clients qui achètent un filtre à poches à jet d'air pulsé achètent généralement aussi

Darko possède plus de dix ans d'expérience approfondie dans l'industrie. L'entreprise a accumulé une riche expertise dans l'industrie. Darko fournit à ses clients des solutions d'équipement à guichet unique, y compris la communication sur le projet, les enquêtes sur place, la conception et le développement, la production, le transport et les services d'installation tout au long du processus.

Nos clients ont généralement besoin d'ensembles complets de dispositifs de filtration personnalisés. Le fait de disposer d'un ensemble complet d'équipements d'ensachage permet d'économiser beaucoup de temps et d'efforts pour adapter les dispositifs au cours des opérations, ce qui améliore l'efficacité de la production. Les ensembles complets d'équipements d'ensachage sont fabriqués par le même producteur, ce qui garantit des spécifications cohérentes pour tous les composants et évite les problèmes de compatibilité qui peuvent survenir entre les différentes marques. Cela réduit le taux de défaillance de l'équipement et contribue à maintenir une qualité de production stable.

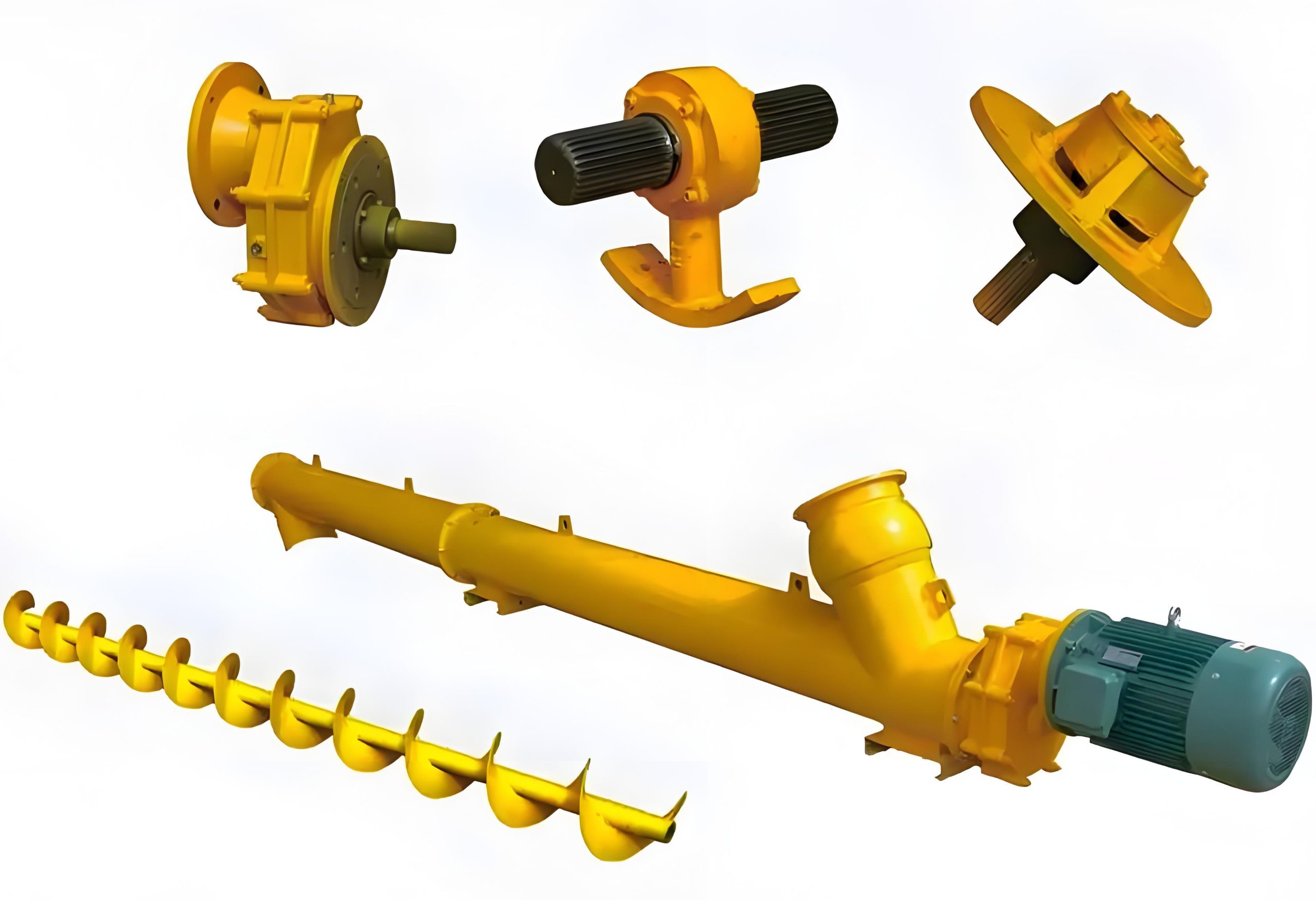

Le convoyeur à vis en forme de U se caractérise par un nettoyage facile, une maintenance aisée et une bonne isolation thermique.

Le convoyeur à vis en forme de U se caractérise par un nettoyage facile, une maintenance aisée et une bonne isolation thermique.  Un convoyeur à vis a une capacité de 1 à 100 tonnes/heure. Sa vitesse peut varier de 30 à 300 RPM. Darko accepte la personnalisation

Un convoyeur à vis a une capacité de 1 à 100 tonnes/heure. Sa vitesse peut varier de 30 à 300 RPM. Darko accepte la personnalisation

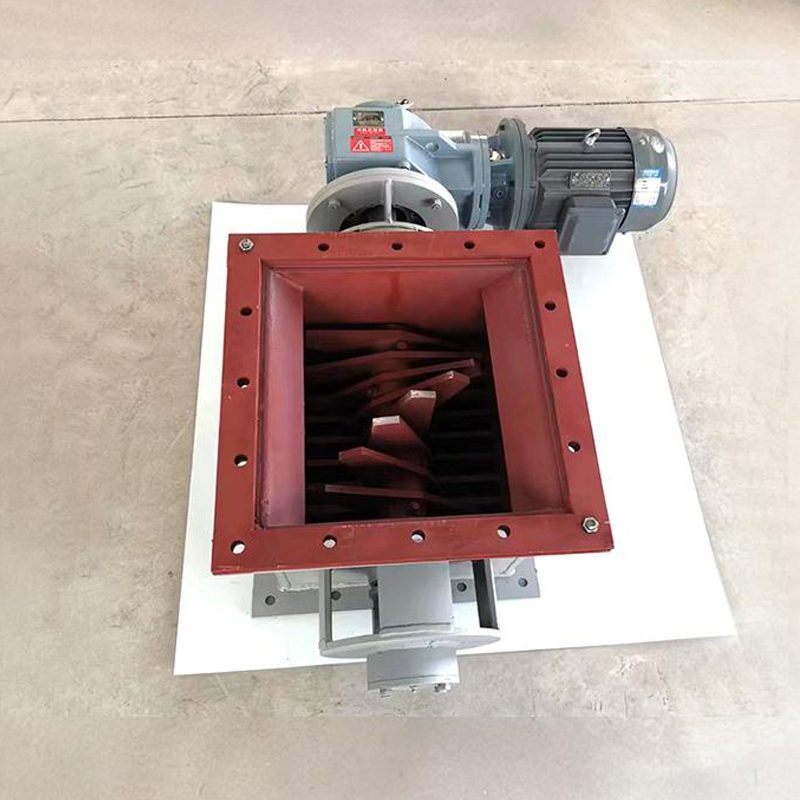

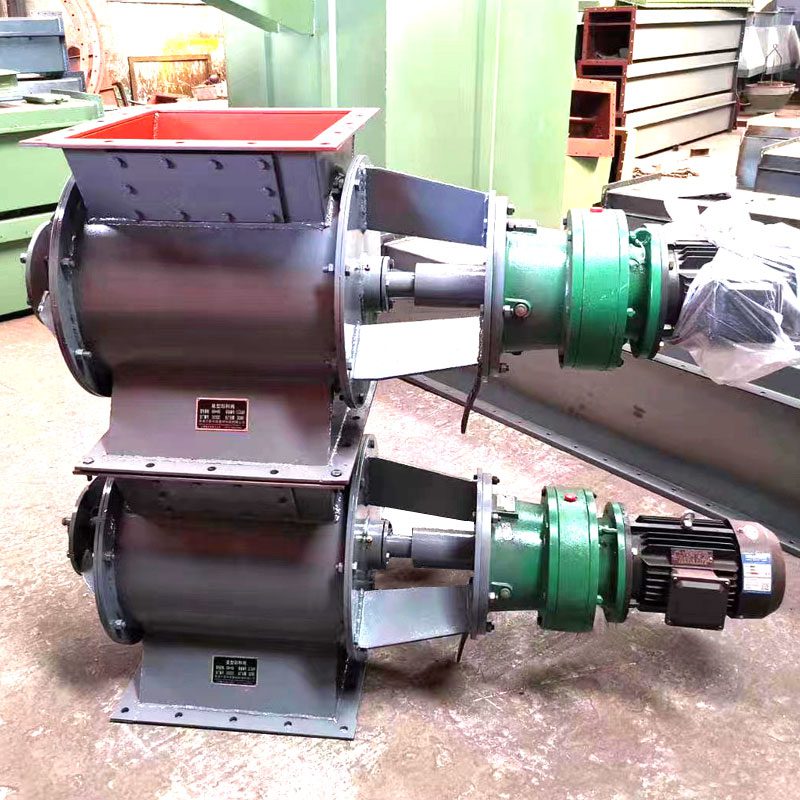

Dako conçoit et produit la vanne rotative . Ce distributeur est principalement utilisé dans le processus de transport pneumatique. Il est efficace et stable.

Dako conçoit et produit la vanne rotative . Ce distributeur est principalement utilisé dans le processus de transport pneumatique. Il est efficace et stable.