Introduction

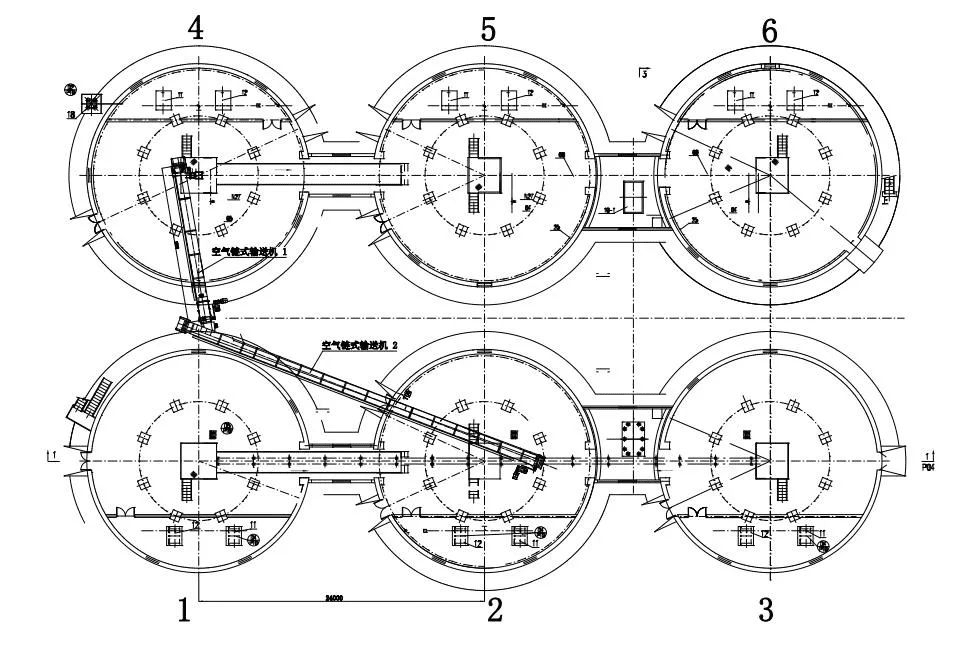

La société S exploite six silos à ciment Φ18×35. Comme le montre le schéma, des goulottes de transport aérien se trouvent sous les silos 1, 2, 3 et 4, 5, 6 pour acheminer les matériaux vers l'élévateur extérieur. En août 2020, l'entreprise a prévu d'augmenter ses variétés de ciment. Pour ce faire, il fallait transférer le ciment du silo 4 vers la goulotte située sous les silos 1, 2 et 3. En raison du volume de transfert élevé (300 m³/h) et de la faible différence de hauteur entre les points d'alimentation et de déchargement, l'installation d'une goulotte de transport aérien n'était pas réalisable. Les autres options d'équipement étaient soit gourmandes en énergie, soit sujettes à l'usure, soit incompatibles, ce qui rendait le processus de sélection et de conception difficile.C'est à ce moment-là que le service de stockage et de transport a pris connaissance de l'existence de Darkode Darko. Ils ont contacté l'équipe technique de Darko. Après une étude du site et des discussions approfondies, ils ont finalisé le plan technique pour l'utilisation du convoyeur à chaîne pneumatique. La commande a été passée fin 2020. En raison de calendriers de production serrés, l'installation n'a commencé qu'en juillet 2021 et s'est achevée dans le mois. Le système a fonctionné de manière exceptionnelle et a répondu à toutes les attentes. Voici les principales caractéristiques techniques du projet :

1. Hauteur garantie du processus

Le convoyeur à chaîne pneumatique peut transporter des matériaux horizontalement. La conception permet de déplacer les matériaux du silo 4 vers la goulotte située sous le silo 2. Cette configuration implique un virage d'environ 135°. Pour gagner en hauteur, nous avons pris deux mesures :

Tout d'abord, nous avons modifié la méthode d'alimentation à l'entrée du premier convoyeur aérien à chaîne, passant de l'alimentation par le haut habituelle à une alimentation latérale. Cette modification permet au matériau de tomber directement de la vanne de décharge du silo sur le côté de l'équipement, ce qui permet de gagner environ 500 mm d'espace.

Deuxièmement, à la jonction des deux convoyeurs à chaîne aérienne, nous sommes passés d'un chevauchement vertical typique à un chevauchement horizontal. La décharge du premier convoyeur alimente le côté du second convoyeur. En raison de l'angle de 135°, ce chevauchement horizontal créait une zone triangulaire où le matériau pouvait s'accumuler, ce qui risquait d'entraver le transport. Pour empêcher l'accumulation de matériau, nous avons installé un coussin d'air à la jonction, alimenté par un ventilateur Roots commun. Ce coussin d'air a permis de réduire considérablement la résistance et d'assurer un écoulement régulier du matériau. Cette conception a permis de gagner environ 1 000 mm sur la hauteur du processus, ce qui a permis au matériau du silo 4 d'entrer en douceur dans la goulotte située sous le silo 2.

2. Sélection rationnelle des équipements

Pour un volume de transfert de 300 m³/h, une disposition simple avec un seul dispositif et des angles minimaux pourrait typiquement utiliser le modèle FUK630. Cependant, compte tenu des exigences actuelles du processus, en particulier la jonction à 135° et la décharge finale, nous avons opté pour le modèle FUK800. Après plusieurs mois de fonctionnement, nous avons constaté que ce modèle répondait à l'exigence de 300 m³/h et qu'il gérait les augmentations soudaines de pression dans le silo sans provoquer de blocages.

3. Faible consommation d'énergie

Les spécifications des deux convoyeurs à chaîne pneumatiques sont les suivantes : le premier est un FUK800×13,5 mètres d'une puissance de 5,5 kW, et le second est un FUK800×31,7 mètres d'une puissance de 11 kW. Les deux convoyeurs partagent un seul ventilateur Roots de 18,5 kW pour l'alimentation en air, ce qui donne une distance de transport totale de 45,2 mètres et une consommation d'énergie totale de 35 kW. Ce chiffre est légèrement supérieur à celui de la FUK630 (30 kW), mais nettement inférieur à celui des convoyeurs à chaîne traditionnels (75-90 kW), ce qui permet de réaliser des économies d'énergie de plus de 50%. En outre, la vitesse légèrement inférieure de la chaîne augmente la durée de vie du convoyeur tout en maintenant une étanchéité totale de l'enveloppe, ce qui permet de respecter toutes les normes environnementales.

Conclusion

Si le choix d'un équipement performant est essentiel, la conception du processus en fonction des caractéristiques de l'équipement et des conditions du site est tout aussi importante. Le succès des solutions techniques dépend de l'adéquation entre les caractéristiques de l'équipement et la situation spécifique. De nombreux utilisateurs accordent la priorité à cet aspect. L'expérience en matière de conception est également inestimable dans ce processus, il est donc crucial de choisir non seulement le bon équipement mais aussi un fabricant expérimenté.

Si vous êtes intéressé par nos solutions techniques ou si vous souhaitez obtenir de plus amples informations, n'hésitez pas à nous contacter à l'adresse suivante nous contacter. Nous sommes heureux de t'aider !