Récemment, une entreprise de poudre de pierre de Shanxi, en Chine, nous a contactés. Elle nous a signalé qu'après avoir installé un équipement de chargement en vrac sur son silo en acier pour poudre de pierre, sa vitesse de chargement avait considérablement diminué. Il fallait parfois sept à huit heures pour charger un seul camion, ce qui limitait considérablement leur capacité de production.

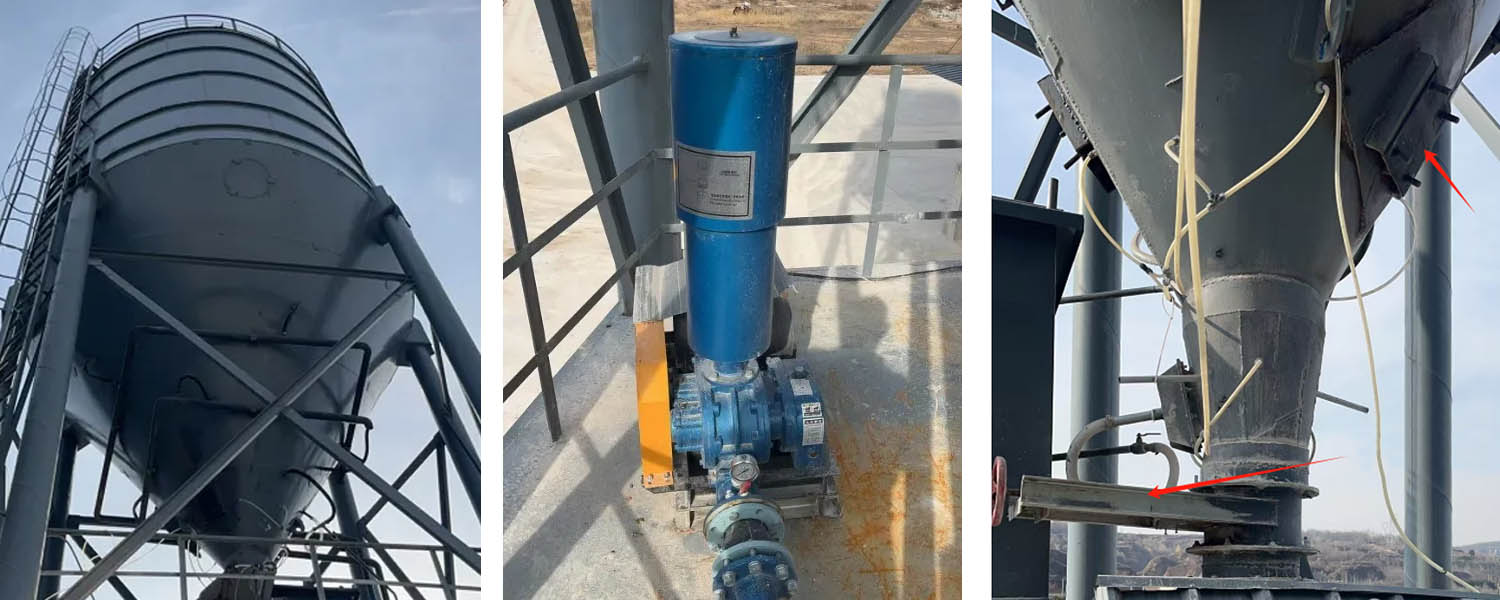

Avant de nous contacter, cette entreprise avait essayé de communiquer avec d'autres... machine en vrac fabricants. Ils ont mis en œuvre plusieurs mesures, comme l'ajout d'un vibrateur à l'extérieur du cône du silo et l'installation de buses d'alimentation en air et de réservoirs à l'intérieur. Cependant, ces efforts n'ont pas donné de résultats satisfaisants. C'est pourquoi ils ont demandé à Darko pour proposer une solution et a envoyé des photos et des vidéos de l'équipement sur place.

Nous avons pris leurs commentaires au sérieux. Après avoir soigneusement analysé les informations fournies, nous avons élaboré une solution ciblée. Une fois que nous avons envoyé notre devis, l'entreprise a rapidement signé le contrat et effectué le paiement pour accélérer la commande.

Après avoir expédié l'équipement, Darko a pris des dispositions pour que des techniciens se rendent sur place afin de guider l'installation. En raison de l'espace limité et du manque de personnel d'installation, la construction a pris plus de temps que prévu. Nos techniciens sont restés sur place pendant deux jours pour s'assurer que tout était installé correctement avant de revenir.

Environ cinq jours après la fin des modifications, le client a appelé pour exprimer sa gratitude. Il a indiqué que le temps de chargement d'un camion de poudre de pierre était désormais réduit à environ dix minutes, et qu'il était très satisfait des résultats.

Modifications clés pour le silo en acier en vrac

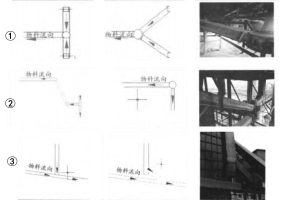

1.Installation des boîtes d'alimentation en air :

Nous avons installé des boîtes d'alimentation en air dans des positions appropriées à l'intérieur du cône du silo, en mettant en œuvre une alimentation en air par zones pour s'assurer que le matériau en poudre puisse être uniformément fluidifié.

2. changement de source d'air :

Nous avons remplacé l'air haute pression d'origine par une soufflerie Roots. Bien que l'air à haute pression fournisse une pression suffisante, son débit d'air était trop faible pour fluidifier efficacement le matériau en poudre. De plus, l'air à haute pression contenait de l'humidité, ce qui pouvait entraîner l'agglutination de la poudre et bloquer la couche d'alimentation en air. En revanche, la soufflerie Roots fournissait un débit d'air plus important et une pression appropriée, et elle ne contenait pas d'humidité, ce qui la rendait idéale pour cette application.

3. raccourcissement de la longueur du tuyau vertical :

Nous avons raccourci la longueur du tuyau vertical entre le cône et la porte de décharge inférieure. Le long tuyau vertical d'origine pouvait facilement former des zones mortes en cas de pression prolongée des matériaux, ce qui affectait le flux normal des matériaux.

Cette modification a non seulement amélioré l'efficacité du chargement du client, mais elle a également démontré notre engagement à traiter les problèmes des clients et à leur fournir des solutions. Si tu es confronté à des défis similaires ou si tu souhaites améliorer l'efficacité de ta production, n'hésite pas à nous contacter. nous contacter! Nous nous réjouissons de te fournir des solutions professionnelles.