粉砕システムのエネルギー消費量は、その性能を示す重要な指標である。現在、粉砕技術は次のような完全なボールフリーシステムへと進化しています。 垂直ミル やローラープレスなど、より大型の設備を導入している。セメント技術の進歩に伴い、セメント製造における全体的なエネル ギー消費量は、セメント製造に必要なエネルギー消費量に匹敵する ものになっている。 セメント の生産は以下のような傾向を示している:

- ボールミル 時代:100kWh/t以上

- 部分的ベッド研磨の時代:約90kWh/t

- ボールなしの時代:80kWh/t以下

この傾向は、より低いエネルギー消費とより高い生産効率を達成するために、粉砕技術が継続的に改善されていることを示している。

ボールミルシステムにおけるエネルギー消費削減方法

1.粉砕システムのエネルギー消費に及ぼす材料の影響

1.1 素材の粉砕性の影響

セメント粉砕システムの歩留まりは、クリンカの粉砕性 と密接な関係がある。クリンカの鉱物組成と冷却速度は、その粉砕性に影響する。例えば、C3Sが多くC4AFが少ないクリンカは、通常、良好な粉砕性を示す。逆に、C2SとC4AFの含有量が高いクリンカは、エネルギー消費量が高くなる。したがって、クリンカの鉱物組成と冷却条件を最適化することは、エネルギー消費を効果的に削減する。

1.2 素材の粒子径の影響

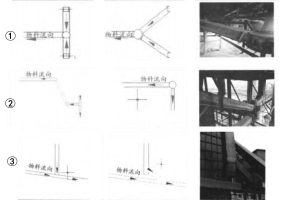

供給原料の粒子径を小さくすることで、ミルの歩留まりが大幅に向上し、エネルギー消費量が低減します。供給原料の平均粒子径が30mmから2mm~3mmに減少すると、ミルの歩留まりは50%以上向上します。さらに、「粉砕多め、粉砕少なめ」の前粉砕プロセスを採用することで、過粉砕を効果的に抑え、粉砕機の効率を向上させることができます。

1.3 素材の温度と水分の影響

供給原料の温度が80 °Cを超えると、ミルの内部温度が120 °Cを超えることがあり、粉砕効率の低下とエネルギー消費量の増加につながる。従って、安定したミル運転を確保するためには、クリンカの温度を制御し、含水率を1.0%から1.5%の間に維持することが不可欠である。

2.工場の換気がエネルギー消費に与える影響

粉砕機内の換気を良くすることで、バッファー効果が減少し、原料の流速が速くなるため、温度が下がり、歩留まりが向上する。過粉砕とエネルギー消費の増加を避けるため、ミル内の気流速度は0.9~1.1m/sに維持する必要がある。さらに、システムの密閉性を高めて空気漏れを減らすことも、エネルギー消費量を減らすために重要である。

3.工場の定期的な保守点検

定期的に粉砕機の点検とメンテナンスを行い、ボールチャージ、充填率、選択効率などのパラメーターを最適化することで、システムの安定性と高い運転効率を維持することができる。最適な粉砕性能を得るためには、粉砕ボディの構成を適切に調整する必要がある。

4.粒度分布が製品の品質とエネルギー消費に及ぼす影響

セメントに最適な粒度分布は3μmから32μmで、微粒子は10%を超えない。粒度分布を定期的に分析することで、ボールチャージを適時に調整し、ミルの効率を向上させ、エネルギー消費量を削減することができます。

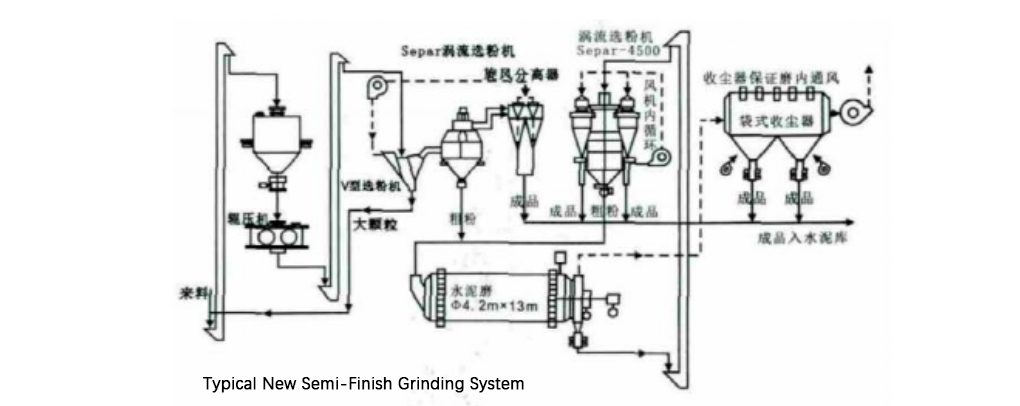

複合粉砕システムの最適化

従来の複合粉砕システムでは、ローラープレスとボールミルがそれぞれ異なる粉砕作業を担っていた。ボールミルの管理を最適化することで、エネルギー消費を効果的に削減し、セメントの品質を向上させることができる。

- ローラープレスの利点:ローラープレスの作動圧力を高めることで、安定した運転条件下での歩留まりが大幅に向上します。

- 鋼球の総表面積の増加:鋼球の直径と量を調整することにより、ミルの粉砕能力を高め、粉砕効率を向上させます。

- 工場構造の調整:粗粉砕室を短くし、微粉砕室の有効長を長くすることで、微粉砕能力を向上。

竪型ミルシステムにおけるエネルギー消費削減方法

竪型粉砕機は、効率的で省エネルギーの粉砕機である。竪型粉砕機のエネルギー消費は、主にメインモーターと循環ファンによるものである。ここでは、竪型粉砕機システムのエネルギー消費を低減するための提案を行う:

1.最適エネルギー・パラメータの選択

オペレーターは、高出力と低エネルギー消費を達成するために、システムパラメーターの傾向に基づいて運転パラメーターを調整すべきである。

2.システムエアフローの合理的な使用

ミルのエアフローを制御し、エア漏れを最小限に抑えることで、循環ファンのエネルギー消費を効果的に削減することができる。

3.材料保持リングの調整

材料保持リングの高さを定期的にチェックし調整することで、材料層の厚さが適切でないことによる非効率な研削を避けることができます。

4.歩留まりと設備稼働率の向上

機器の連続運転を確保し、不必要なシャットダウンを避けることは、安定性の向上とエネルギー消費の削減に役立つ。

結論

セメント生産におけるすべての工程とステップは、エネルギー消費を削減する可能性を秘めている。粉砕システムを総合的に最適化することで、エネルギー消費を大幅に削減し、生産コストを削減し、市場競争力を高めることができる。セメント産業の専門家として、省エネルギー技術と管理手法を習得することは、持続可能な開発目標の達成に貢献することになる。

詳細やお問い合わせは下記までお気軽にどうぞ。 お問い合わせ.