2007年5月の試運転以来、A社のセメント予備粉砕システムは、ロールプレスの頻繁な不具合に直面してきた。これらの問題とは、両側の作動圧力が低く不安定であること、材料分配バルブの調整が不適切であること、ロールプレスから出る材料の粒度が大きいこと、時間当たりの出力が低いこと、粉砕エネルギー消費量が多いこと、全体的な経済効率が悪いこと、などである。本稿では、ロールプレス制御における我々の経験と改善策を紹介する。

問題分析と解決策

1.不安定な圧力の原因と調整

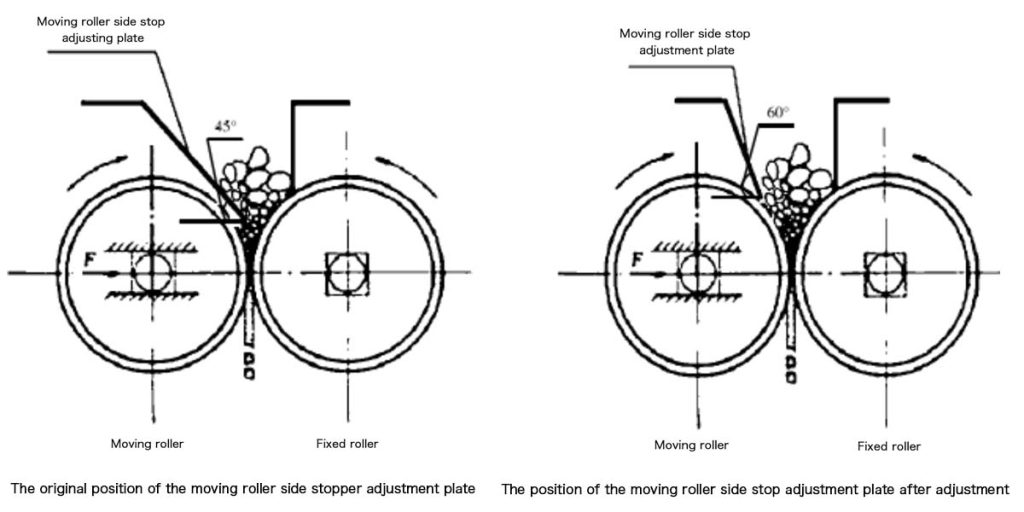

材料は上部供給シュートから移動ローラーと固定ローラーの間に入る。その結果、移動ローラー側の材料調整板が固定ローラー側に伸びていることがわかった。そのため、排出位置が固定ローラー側にずれていた。その結果、固定ローラー側には材料が多すぎ、移動ローラー側にはほとんど材料がなかった。この不均一な分布は不安定な圧力につながり、最終的に出力粒径が大きくなった。

この問題を解決するため、2010年8月、ダーコはムービングローラー側の材料調整プレートを調整した。位置を固定ローラー側から移動ローラーの外側に移動させました。角度も45°から60°に変更しました。さらに、ローラーの初期ギャップを10mmに調整しました。これにより、材料がローラー間を適切に流れ、均一に分散するようになり、圧力の変動が抑制された。

2.作動圧力が低い場合の原因と調整

ロールプレスと油圧システムを注意深く観察した結果、システム両側の初期圧力が6.圧力が5.5~6.5MPaまで負荷されないと、装置は始動できない。オペレーターは通常、圧力を6.0MPaまで上げてから停止していた。初期のローラーギャップの制限により、6.0MPaでは油圧シリンダーの油圧が不足していた。ローラーギャップが大きくなっても、使用圧力の8.2MPaには達しなかった。

初期圧力が作動圧力に大きく影響することがわかりました。そこで、入口での材料の流れを安定させながら、初期圧力を6.5MPaに調整した。この調整後、両側の作動圧力は7.4~7.8MPaから8.2~8.6MPaに上昇し、その結果、粒子径が顕著に減少した。

3.材料分配バルブの調整

粉砕プロセス中、材料はケーキを形成し、2つのローラーの間の下部から排出されます。十分な供給により、材料は効果的にプレスされる。しかし、端部の材料に対するプレス効果は、中央部の材料に対するプレス効果ほど良くありません。材料分配バルブの役割は、よくプレスされた材料とプレス不良の材料を分離することです。

分配弁の開度が小さい方が良いと勘違いして20%に調整してしまった。その結果、出来上がった製品には10mm前後の粗い材料が入っていた。ロールプレスのサイドドアを点検したところ、エッジシュートに材料がかなり溜まっており、スムーズな流れを妨げていました。さらに調整した結果、ディストリビューションバルブの開度を23%に設定することで、材料の堆積がなくなり、リターンベルトへのスムーズな進入が可能になることがわかりました。