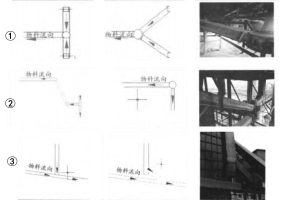

Sセメント工場は近代的な乾式セメント工場である。 セメントプラント.先進的な粉砕設備と技術を採用している。この工場では、CKP竪型ミルとボールミルをクローズドサーキットシステムで使用している。CKPミルはCKP-170で、ボールミルは ボールミル φ3.9m×12mのデュアルチャンバー仕様。サイクロンセパレーターを備えている。処理能力は115t/h×2。

クリンカーと石膏は粉砕機を通り、95%を超える40mm以下の粒子に分解される。これらはCKPミルに投入される。CKPミルからの原料には、10mm以下の粒子が95%以上含まれている。このうち約10%はCKPミルに戻り、約90%はセパレーターの戻りとともにボールミルに移動する。ボールミルの出力はフライアッシュと結合してセパレーターに入る。セパレーターの効率は約60%で、循環負荷率は約260%である。生産されるセメントのほとんどはP.O 42.5Rで、P.II 42.5Rは少量である。セメント重量の0.02%から0.03%を占める粉砕助剤を使用し、両タイプの平均消費電力は39kWh/tである。

セメント粉砕工程における品質管理手法と経験

1.品質管理方法

同工場では、輸入したドイツ製の負圧式ふるい機を使用し、日本法に基づき15μm、20μm、32μm、45μm、63μmの残渣を測定している。ドイツ製のふるいサイズは内径70mm、サンプル重量は1gである。この設計により、運転中の空気の流れが大きくなり、ふるい穴の目詰まりを防ぐことができます。本装置は、32μmの残渣を8~10分、45μmの残渣を4~6分で測定完了できます。加工精度が高く、故障率が低く、操作が簡単で、測定時間が短く、安定した正確な結果が得られるため、日常的な生産管理に適しています。

国内の多くのセメント会社は、セメントの粒度分布を測定するためにレーザー粒度分析計を使用している。当工場では、負圧式ふるいとレーザー分析器を同じ試料で並行して試験した。その結果、10μm以上の粒子については、レーザーアナライザーは負圧ふるいと同じ結果が得られた。しかし、10μm以下の粒子については、レーザーアナライザーの方がわずかに高い結果が得られました。この違いは、非常に微細な粒子はファンデルワールス力によって凝集しやすく、負圧ふるい分けでは分散しにくいためです。レーザーアナライザーは定期的な検査には適しているが、複雑で操作時間が長く、故障率が高いため、日常的な品質管理には不向きである。

2.品質管理経験

2.1 細さ

この工場では、32μm残渣を粉砕工程の日常管理基準としている。32μm残渣が目標管理範囲内であれば、80μm残渣は0.2%から0.4%で安定している。しかし、設備故障のため、32μm 残渣が目標の16%から20%まで変動 することがあった。このバッチのセメントを試験したところ、28日目の圧縮強度が約4MPa低下したことから、80μmの残渣は粉砕状態を効果的に反映していないことがわかった。従って、32μmあるいは45μmの残渣を品質管理指標とすることが適切である。

2.2 比表面積

工場では4時間ごとに比表面積を測定しているが、これらの測定値は参考値としての役割しか果たしておらず、日常的な管理の指針にはなっていない。統計分析の結果、強度と比表面積の間に強い相関関係はないことが判明した。したがって、比表面積を管理基準として使用するのは大雑把すぎる。

2.3 粒子分布

セメントの粒度分布は、その物理的特性、特に強度と密接な関係がある。経験上、32μmまたは45μmの残渣を用いると、粒度分布が効果的に反映されるので、日常管理に含めるべきである。

2.4 研磨補助装置

この工場では、粉砕時にセメント重量の0.02% から0.03%の粉砕助剤を添加する。この添加は効果的であった。粉砕助剤の添加を短期間中断したところ、32μmの残渣は管理範囲内にとどまったものの、粒子分布が大きく変化し、強度が顕著に低下した。

結論

1.セメント粉砕設備と技術が適している。セメントの粒度分布が理想に近く、強度が向上する。

2.粒子分布は、セメントの物理的性質、特に強度に大きく影響する。32μmまたは45μmの残渣を品質管理指標とすることが適切である。

3.竪型ミルとボールミルの組み合わせは、合理的な消費電力で高品質の製品を生産し、効果的なセメント粉砕ソリューションです。

4.粉砕助剤の適切な使用は、セメントの粒子分布を改善し、3μmより小さい粒子の量を減らす。

5.レーザー式粒度分布測定機に比べ、負圧式ふるい機は日常的な品質管理に適しています。

セメント研磨に関するご質問やご要望がございましたら、お気軽にお問い合わせください。 お問い合わせ.セメント業界の発展と進歩のために、皆様と協力できることを楽しみにしております!