ベルトのミスアライメントは、自動車運転において一般的かつ困難な問題である。 ベルトコンベヤ.ミスアライメントの根本的な原因は、ベルト幅方向に作用する正味の外力がゼロでないこと、つまりベルト幅に垂直な引張応力が不均一であることにある。このアンバランスにより、ローラーやドラムからの反力がベルトに横向きの力を与え、ミスアライメントを引き起こす。この記事では、ベルトのミスアライメントの原因を分析し、効果的な修正策を提供します。

ベルトのミスアライメントの原因

1.センターのズレ

ヘッドフレーム、テールフレーム、ミドルフレームが正しく配置されていない可能性があります。このミスアライメントは、不適切な取り付けによって起こることが多く、ベルトの長手方向の中心線がドラム軸に対して垂直でなくなり、動作に影響を与えます。

2.ローラーの位置が正しくない

すべてのローラーはベルトの中心線に対して垂直に、水平面に対して平行に設置されなければならない。この条件を満たさない場合、ベルトは片側にずれる。

3.不適切なベルトジョイント

メカニカル・ジョイントであろうとバルカナイズド・ジョイントであろうと、ジョイントに凹凸があると、両側の張力が不均一になり、運転中にズレが生じる可能性がある。

4.ローラーフレームのずれ

ローラグループの中心線は、機械フレームの中心線と一致していなければならない。許容誤差は 3.0 mm 以内である。ローラーフレームが不適切に取り付けられていたり、ボルトが緩んでいたりすると、ベルトがずれる可能性があります。

5.ベルトの損傷

ベルトの両側で損傷の程度が一定でない場合、不均一な伸びを引き起こし、ミスアライメントを生じる可能性がある。

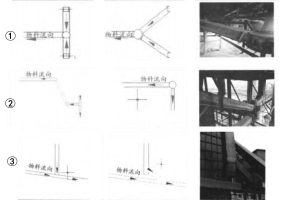

6.不適切な排出ポイント

材料の排出が不均一になると、ベルトにかかる力の分布が不均一になり、ベルトの位置がずれる原因になります。排出ポイントが中心から外れている場合は、速やかに調整する必要がある。

7.材料落下による衝撃

ベルト上に材料が落下すると、その重量と慣性によってベルトがずれることがある。

8.蓄積材料

粘着性のある材料がローラーやドラムに蓄積し、張力が不均一になり、ミスアライメントの原因になることがある。

9.ローラーの角度が正しくない

ローラーの取り付け角度が正確でないと、搬送部でベルトがずれる原因になる。

10.ベルトの品質問題

ベルトの密度が不均一だと、張力が不均一になり、ミスアライメントを引き起こす可能性がある。

11.張り装置の問題

張力調整装置の取り付けや調整が不適切な場合、張力が不均一になり、ミスアライメントの原因になることがあります。

12.長期使用による老化

時間の経過とともにベルトは緩み、ミスアライメントのリスクが高まります。

13.フレームの傾斜

フレームが傾いていると、ベルトに横方向の力がかかります。

14.機器の振動

運転中の激しい振動、特にローラーのラジアル方向の動きは、ベルトのズレを引き起こす可能性があります。

15.小さな曲率半径

凹部の曲率半径が小さすぎると、始動時にベルトが浮き上がることがある。

ベルトのミスアライメントに対する是正措置

上記の原因に対しては、以下のような対策が考えられる:

ヘッド、テール、ミドルフレームの位置を合わせる:3つの部品がすべて同じ中心線上に揃っていることを確認する。

正しいローラーの位置:ローラーの軸がベルトに垂直で、水平面に平行であることを確認してください。

ベルトジョイントの調整:不適切に調整されたジョイントを取り除き、まっすぐであることを確認する。

ローラーフレームの再調整:ローラーフレームの位置がずれている側を移動させ、必要に応じて再校正を行う。

メンテナンスの強化:ベルトを定期的に点検し、損傷箇所があれば速やかに修理または交換してください。

排出ポイントの調整:排出ポイントがベルトの中央にあることを確認してください。

適切な素材ガイドを設計する:大きな物の直接落下を避け、排出箇所に緩衝ローラーを設置する。

溜まった材料を取り除く:ローラーとドラムの表面を清潔に保ち、クリーニング装置の動作を維持する。

ローラーグループの位置調整:ズレの方向によって取り付け穴を修正する。

信頼できるメーカーを選ぶ:高品質な設備と良好なアフターサービスを保証する。

張力装置を正しく取り付ける:中心線がローラー軸に直角であることを確認し、設置条件に従ってください。

定期検査の実施:老朽化したベルトや変形したベルトは速やかに交換してください。

正しいフレーム傾斜:フレームが水平であることを確認するため、フレームを再度取り付けます。

振動問題の特定と対処:機器の振動源を解決する。

加圧ローラーの追加:ベルトの浮き上がりを防止するため、凹部に加圧ローラーを設置する。

ベルトコンベヤの運転では、ベルトのミスアライメントを注意深く監視することが不可欠である。ベルトコンベヤの運転では、ベルトのズレを注意深く監視することが不可欠です。原因の適時特定と適切な対策の実施は、効率的で安定した運転を維持するための鍵です。これらの是正措置に従うことで、ミスアライメントに関連するリスクを効果的に低減し、生産効率を高めることができます。 お問い合わせ!私たちはあなたを助け、サポートします。