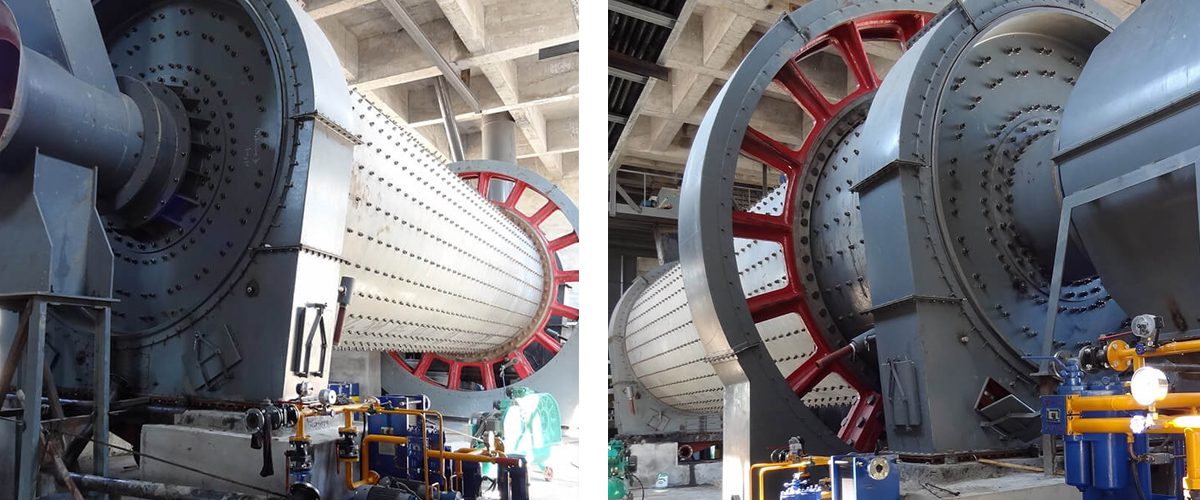

の高い効率と低いエネルギー消費は、このような セメント粉砕プロセス は常に生産会社の目標である。「粉砕機の能力を向上させる」ことは常にテーマです。私たちは、粉砕効率を向上させるための努力を続けています。 ボールミル.私たちの目標は、粉砕の消費電力と生産コストを削減しながら、最高の精度と生産量を達成することです。

新しいセメント規格の施行に伴い、セメントの繊度、比 表面積、粒子組成に対する要求が高まっている。セメント会社は、配合原料の量を減らしたり、セ メントの比表面積を大きくしたりして、強度を高め ようとすることが多い。しかし、比表面積を大きくする最も単純な方法は、ミルの出力を下げ、粉砕時間を長くすることである。これは「過粉砕」につながり、3ミクロン以下の微粉の量を増加させる。すると粒子組成が悪くなる。強度はあまり向上しないが、粉砕消費電力は大幅に増加する。

セメントの細粒度向上やクリンカ含有量増加のために生産量を減らし、粉砕時間を長くするこの方法は、必然的に生産コストを上昇させる。したがって、粉砕機の内部改造、予備粉砕材料、粉砕メディアの分級を最適化し、3~30マイクロメートル粒子の含有率を向上させ、セメント強度を高めることに注力しなければならない。

セメントミルの能力を向上させる一般的な方法

1.受入材料の粒子径を小さくする

受入原料(クリンカ)の粒子径を小さくすること で、製品単位あたりの消費電力を低減し、セメント粉 砕能力を向上させることができる。投入原料の粒子径は、粉砕機の出力に影響する主な要 因である。粒子が小さいと、鋼球の平均直径が小さくなる。同じ荷重であれば、鋼球の数は増加し、総表面積も増加する。これにより、鋼球と原料の接触面積が増加し、粉砕効率が向上します。このように、予備粉砕によって「より多く粉砕し、より少なく粉砕する」アプローチを採用することで、消費電力を低減し、粉砕機の能力を高めることができる。

2.ミルの内部構造を調整する

私たちは予備粉砕プロセスを導入し、投入原料の粒子径を小さくした。しかし、粉砕能力は向上しなかった。O-Sepa分級機の消費電力と負荷が高く、周期負荷率は240%に達し、分級効率は約25%にすぎませんでした。ふるい分析の結果、第1チャンバーでは急カーブ、第2チャンバーではほぼ水平のカーブが確認された。

明らかに、第1室の衝撃力が強すぎ、第2室の粉砕能力が不足している。そこで、第2室に3トンの小型鋼球を追加した。この調整で出力は毎時約70トンに向上した。さらに、第1室の長さを5.35メートルから4.85メートルに短縮。さらに、仕切り板を前方に移動し、第2室の長さを7.25メートルから7.75メートルにすることで、微粉砕室の能力を高め、効率を向上させた。第1チャンバーは、カーブした段付きライナーを採用し、粉砕メディアの落差を大きくして衝撃能力を高めている。第2チャンバーは、グレーディングとリフティング機能のためにダブルカーブライナーを採用し、毎時80トンの出力を達成し、効率を向上させ、消費電力を削減した。

3.材料乾燥の強化

受入原料の含水率を1~2%に維持するために、原料の乾燥を改善する必要があります。運転中に水分が過剰になるとボールが発生し、粉砕機の能力に悪影響を及ぼします。

4.内部換気の改善

良好な内部換気は、製品の品質と生産量に大きく影響します。効果的な換気は、過粉砕を防ぐために微粉を適時に除去することを可能にします。また、粉砕中に発生する熱を運び、内部温度を下げ、石膏の脱水や閉塞の可能性を減らします。良好な換気は、粉砕機内の緩衝層を減らし、流速を速め、粉砕出力を増加させます。しかし、過度の換気は粉塵の粒子を大きくし、セメントの細かさに悪影響を与える。換気があるレベルを超えると、単位あたりの消費電力が増加する。実際、最大出力と最小消費電力の間には最適な換気量がある。

通常、閉回路ミルの内部風速は0.8~1.0m/sですが、開回路ミルは温度が高いため、より高い風速が必要となります。ボールミルの通気性に問題がある場合は、供給口に通気口を開けたり、排出シュートを段付きにすることで改善できます。また、仕切り板や排出格子の中央の穴を大きくし、排出口でのエアロックを強化することも可能です。これらの対策により、原料の詰まりに対処し、換気面積を増やすことができる。

5.セメント製品の目標粒度の合理的な決定

実際の生産では、セメント製品の目標繊度を高く設 定し過ぎると、他の対策の効果を打ち消すことになる。この制限により、ミルの出力が制限され、消費電力を削減する努力の妨げとなる。従って、セメント製品の目標繊度は、実際の条件に基づいて決定することが肝要である。

6.鋼球荷重の最適化

ミル内のスチールボールの数を増やすと、スチールボールと原料の接触面積が増え、ミル出力の向上につながる。鋼球の直径を小さくすると、単位体積あたりの表面積が大きくなり、これもミルの出力を上げる。しかし、消費電力は鋼球の装填量に応じて増加する傾向がある。一般に、ある範囲内では消費電力は鋼球の量に比例し、鋼球の直径に反比例する。しかし、過大な装入は衝突を増加させ、粉砕効率を高め、消費電力を増加させる。ミルは消費電力を最小にする最適な鋼球装入量を持つべきであり、それは最適な装入比率と鋼球直径の試行によって決定されるべきである。

7.研磨補助剤の役割

粉砕工程中に少量の粉砕助剤を添加することで、微粉末の付着や凝集を解消することができます。これにより、粉砕プロセスが加速され、効率と品質が向上すると同時に、単位エネルギー消費量が削減される。粉砕助剤を使用することで、より比表面積の高い製品を得ることができ、過粉砕を減らすことができる。さらに、粉砕機内の原料の流量が増加するため、滞留時間が短縮され、出力の微粉化に影響します。開放式粉砕では、製品に要求される細かさを満たすために内部条件を調整しなければなりません。密閉式粉砕では、ふるい残渣が徐々に増加するのを避け、出力の細かさを通常の範囲内に保たなければなりません。そうしないと、粉砕機の出力が低下し、循環負荷率が上昇し、エレベーターの過負荷や閉塞につながり、生産停止の原因となる可能性があります。まとめると、粉砕助剤の選択と使用は科学的に厳密な作業である。以下の5点を注意深く考慮しなければならない:

原料の特性を考慮し、小規模な比較試験を行う。粉砕助剤の効果は素材によって異なるため、最適な結果を得るためには、まず特定の技術条件下で小規模なテストを行い、最適な解決策を大規模に実施する必要がある。

粉砕条件に注意し、さまざまなタイプの粉砕助剤を選択する。粉砕助剤には、気体、固体、液体などさまざまなタイプがある。その適応性と有効性は様々であり、オープン回路とクローズド回路では必要条件も異なるため、入念なテストが必要である。

粉砕助剤の使用が後続の工程に悪影響を与えないようにす る。セメントミルで粉砕助剤を使用する場合は、包装、 バルクハンドリング工程、建設、セメント製品の品質 への影響を考慮すること。

研削助剤の供給源とコストに注目。研削助剤の経済的利益は、その価格と市場供給に密接に関係している。企業は、最適な選択をする前に、これらの要素を評価・計算する必要がある。

研削助剤が環境保護基準を満たしていることを確認すること。多くの添加剤は化学工場からの副産物を使って調合されており、有害物質を含んでいることが多い。粉砕助剤を選ぶ際には、価格の安さに惑わされ ず、その助剤が環境を汚染せず、労働者の健康に害 を与えないことを確認すること。実際、粉砕助剤は、大規模なセメント工場で最も効 果がある。粉砕助剤はコストが高いが、エネル ギー消費量の削減と生産量の増加という利点を、こ れらのコストと天秤にかけて、その使用を決定す べきである。

8.分級機の構造と技術パラメータの最適化

分級機の主要な技術には、"分散"、"分級"、"捕集 "がある。分散とは、分級機に入る原料をできるだけ分散させ、粒子間に空間を作ることである。そのため、分散板の設計、速度、分散空間、原料の含水率、流量などが分散率に直接影響します。分級とは、分級機内での限られた時間の間に、気流を利用して粗粒子と微粒子を分離することである。ガス流量、風速、気流パターン、気固相互作用のポイント、分級機自体の構成などの要因が、分級効率に大きく影響します。捕集は、分級機が粗粉と微粉を捕集する能力を意味し、捕集方法と捕集部品の設計に依存する。

1979年、日本の小野田製作所はオーセパ分級機を開発した。この分級機は、サイクロン式分級機の長所を生かしながら、平面螺旋気流分級原理のケージロータを採用し、分級効率を大幅に向上させた。ケージ式分級機に代表される高効率分級機として知られ、遠心分級機、サイクロン分級機に続く第3世代の分級機とされている。

その分級効率は一般的に80%を上回る。しかし、微粉捕集装置が含まれていないため、大型のバグフィルターまたは電気集塵機が必要となり、設備投資が増加し、プロセスレイアウトが複雑になるため、その普及には限界があります。O-Sepa分級機は、高効率のバッグ集塵機やボールミルと一緒に使用することで、遠心システムの200%-300%から100%-300%にサイクル負荷を低減します。セメントを粉砕する場合、3~30マイクロメートルの範囲で65%以上の粒子分布を達成することができ、その結果、高い分級効率、低い消費電力、高出力、合理的な粒子分布が得られます。

9.ミル速度を適切に上げる

回転数を上げることは、特に小型ミルに効果的です。これらの粉砕機は直径が小さいため、衝撃力が弱くなります。回転数を上げると、粉砕能力が向上します:

- 粉砕機内の各粉砕媒体にかかる衝撃の回数を増やす。

- 粉砕メディア間および粉砕メディアとライニング間の摩擦と粉砕作用を高める。

10.流入クリンカの温度を下げる

原料管理の強化。貯蔵庫のクリンカ温度に基づいて調整しなければならない。オペレーターは規則を厳守し、それに応じて評価されるべきである。温度計を使用して温度を監視し、高温のクリンカが 工場に入るのを防ぐこと。

クーラー内に散水を行う。小さな穴のあいた亜鉛メッキパイプを使い、クーラーの中央に散水し、水流を500~600kg/hの間でコントロールする。これにより、搬出セメントの温度を約10℃下げることができる。

これらの噴霧は効果的に温度を下げるが、副作用もある。水蒸気がクリンカ・ダストをクーラーの端のクラッシャーに運び込み、内壁にバインディングを形成し、最終的にクラッシャーの正常な運転を妨げる可能性がある。したがって、定期的にクリンカ温度を監視し、それに応じて散水を調整する。定期的にクリンカクラッシャーを清掃してください。

11.原材料の特性と粉砕性

受入原料の種類と比率は、ミルの生産量、品質、比エネル ギー消費量に直接影響する。セメントに使用される混合材料は、一般に強度を低下 させるが、その程度は材料の活性度によって異なる。一般的に使用される混合材料の中では、スラグが 最も活性が高い。

しかし、スラグの比表面積が300m²/kgを下回ると、セメント強度におけるスラグの利点は現れない。原料の粉砕性は、粉砕機の出力と製品品質に大 きな影響を与える。国家規格では、粉砕に必要な比エネルギーに基づく粉砕性係数を定めている。ほとんどの企業には専門的な試験装置がないため、標準的な砂と原料を比較する小規模な粉砕試験を行うことで、粉砕プロセスパラメーターを決定することができる。原料と燃料の粉砕性係数を測定した後、科学的な方法に基づいて粉砕メディアの装填と等級を調整することができます。

粉砕性係数は材料構造と強い相関関係がある。同じ材料であっても、粉砕性係数は異なることがある。例えば、緻密でよく結晶化した石灰石は粉砕性係数が低く、粉砕しにくい。クリンカの粉砕性は、その鉱物の組成と冷却環境に依存する。KHとPの値が高く、C3Sの含有量が多く、C4AFが低く、急冷されると、よりもろい組織となり、粉砕性係数が高くなることを示す証拠がある。逆に、KHとPが低く、C2SとC4AFの含有量が多く、冷却が遅いクリンカーは、緻密で硬く、粉砕性係数が低く、粉砕しにくい。

スラグの粉砕性係数は大きく変化する。製造後に急冷されるスラグは、多孔質で微細であることが多く、約1.2~1.3の高い粉砕性係数が得られる。対照的に、急冷される前に著しく冷却されたスラグは、より緻密で重い結晶粒子を形成するため、粉砕性係数が約0.7~0.9と低くなり、粉砕がより困難になる。

セメントミルの能力を向上させるその他の方法

1.粉砕メディアの合理的調整の根拠

粉砕メディアの適正な調整は、粉砕物の物理的・化学的性質、粉砕方法、要求される製品の細かさによって決まります。ふるい残分分析は、粉砕メディアの分級が妥当かどうかを判断する有効な手段です。

粉砕メディアを調整する基本は以下の通りである:

- 投入される原料の粒度が一定である場合、小さなスチールボールは大きなスチールボールよりも全体的な表面積が大きく、原料との接触機会が増えます。逆に、より大きなスチールボールは、より大きなエネルギーと衝撃破砕能力を提供します。平均粒径が大きく、硬度の高い材料には、平均粒径の大きな鋼球を使用し、軟らかい材料には直径の小さな鋼球が適しています。直径の小さい粉砕機では、平均ボール径を小さくします。

- 受入原料の粉砕性が良い場合は、小さな鋼球を選択することができ、粉砕性が悪い場合は、大きな鋼球が必要である。

- ボールの直径の選択は、単位体積当たりに粉砕機を通過する原料の量にも関係する。クローズドサーキット粉砕では、粗い粒子が戻ってくることで、単位容積当たりの処理量が増加し、衝突時にスチールボールがある程度クッションになる。従って、返送量が多い場合はより大きな鋼球が好まれ、そうでない場合はより小さな鋼球が選択される。

- 出力の細かさが要求される場合は、小さな鋼球を使用すべきであり、そうでない場合は、大きな鋼球が適切である。

- 一般に1室式粉砕機では鋼球を使用し、2室式粉砕機では第1室に鋼球、第2室に鋼片を使用する。

- 粉砕メディアのサイズは、十分に適合していなければならない。スチールボールの仕様は通常3~5レベル、スチールセクションは2~5レベルです。

- 異なるサイズの鋼球の割合は、"両端が小さく、真ん中が大きい "という原則に従うことができる。2種類の鋼片を使う場合は、それぞれが半分を占めるようにする。

- 粒子径の要件を満たす一方で、接触面積と衝撃回数を増やすために平均粒子径を最小にする必要があり、半径方向の摩耗が速いため、鋼製セクションの直径対長さの比率は小さく保つ。鋼片の長さと直径の差は5mm程度が望ましい。

2.粉砕メディアの回収率と等級を合理的に調整する。

一般に、過粉砕を減らすため、閉回路粉砕では第1室の充填率を第2室の充填率より高くし、原料の流速を速めることが多い。通常、100~150%の返送速度が最も高い時間当たりの生産量をもたらす。返送率が高すぎると、細粒度は基準を満たすかもしれないが、比表面積が減少する。生産中に粉砕メディアが摩耗すると、充填率が低下する。当初は、時間当たりの生産量の減少としてではなく、返送率の増加、セメント表面積の減少、3日圧縮強度の低下として観察される。返送率が高くなりすぎると過飽和になり、時間当たりの生産量が低下する。したがって、返送率と比表面積に基づいて、粉砕メディアを補充するかどうかを判断することが不可欠である。時間当たりの出力が著しく低下する場合は、ミルをクリアにして粉砕メディアの等級付けをやり直す必要がある。

3.微粉砕室における粉砕媒体

粉砕メディアは、ミルを最適化するための主要な手段の一つである。現在、海外の微粉砕室のセメントミルは、鋼球の代わりに小さな鋼球を使用する傾向がある。

高品質の小スチールボールは、スチールセクションよりも磨耗が少なく、より球状のセメント粒子を生成する。しかし、スチールセクションには、原料の流速が速く、ミル内でのセメントの凝集を防ぐなどの利点がある。近年、微粉砕室で鋼片を使うか鋼球を使うかについての議論が続いている。鋼製セクションを支持する人もいれば、鋼製ボールを好む人もいる。この決定には、粉砕の観点から具体的な分析が必要である。粉砕機の粉砕機能には、粉砕と摩砕の両方が含まれる。粉砕条件を最適化するには、この2つの機能のバランスをとって粉砕効率を高め、生産量と製品の細かさの両方を許容レベルにする必要がある。異なる条件下での粉砕と粉砕能力のマッチングを正しく分析することは、微粉砕室でスチールセクションとスチールボールのどちらを使用するかを決定する上で極めて重要です。

- 粉砕機の各室は、粉砕と研削の両方の機能を持つが、その程度は異なる。微粉砕室の主な機能は粉砕であり、小さな鋼球とセクションの粉砕能力は異なる。粉砕の効率は、主に粉砕メディアと原料の接触面積に依存する。接触表面積が大きいほど、粉砕の機会が多くなり、単位時間内の製品生成率が高くなります。同じ品質であれば、セクションはボールと比較して直線的な接触であるため、接触表面積が大きくなります。単一チャンバーで、同じ供給材料と同じ粉砕メディアを使用した場合、セクションチャンバーの方がボールチャンバーよりも単位時間当たりの粉砕量が多いことは、粉砕理論と実際の応用で証明されています。現在の微粉砕室における粉砕メディアのサイズは、ふるい幅の制限もあって、一般的に原料に比べて大きすぎることは注目に値する。

結論

高品質、エネルギー効率に優れ、高出力のセメント粉砕を実現するための主な道筋は、次のようなものであることが、実践によって証明されている:「粉砕前の前粉砕工程の追加、ミル内部の構造改善、粉砕後の効率的な分級機の選択 "である。前粉砕は "前提"、内部改良は "土台"、粉砕後の最適選択は "保証 "である。詳細・お問い合わせ先 お問い合わせ!