パートナー企業が所有するΦ4.2m×13m ボールミル.同社のセメント粉砕システムは、CLF180-120ローラープレス(能力850t/h、1400kW×2)、V型分級機(V8820静気流式分級機)、高効率分級機、Φ4.2m×13m開放式チューブミル(主機出力3550kW)で構成されています。これにより複合粉砕システムを構成しています。

このシステムは主にP-O42.5セメントを製造し、比表面積≥330 m²/kg、システム出力200 t/h、粉砕消費電力29 kWh/tを達成。しかし、このミルの時間当たりの出力は低く、エネルギー消費量も比較的大きい。Darko氏は粉砕機の出力を上げ、エネルギー消費量を削減するため、2022年12月のオフシーズンにローラープレスとV型分級機の効率を最適化しました。内部の換気を改善し、流量をコントロールすることで、ミルの出力を230 t/hに引き上げ、消費電力を24 kWh/tに削減しました。

01 ローラープレスシステムの増産・消費削減対策

実際の条件に基づくと、投入原料の80μmふるい残渣が50%以下の場合に最適な粉砕出力が得られます。

1.1 ローラープレスの損傷した側板の適時交換

アップグレード前は、ローラープレスの循環エレベーターの電流が高くなることがよくありました。分析の結果、主な理由は2つありました:

- ローラープレスのサイドプレートの摩耗ギャップが大きすぎ、材料漏れにつながっていました。

- もともとのサイドプレートの隙間が大きく、材料漏れの原因となっていました。

そのため、次のような対策を実施しました:

- サイドプレートの本来の隙間が2~5mmになるように調整します(5mmを超えないように)。

- サイドプレートを複数セット用意し、ミルが停止するたびに点検してください。摩耗や過度の隙間が見つかった場合は、交換または調整します。

- 通常の生産時にエレベーターの電流をモニターし、190Aを超えないことを確認してください。190Aを超える場合は、サイドプレートのギャップが大きすぎるか、摩耗していることを示しています。

- 側板の表面には耐摩耗性の溶接棒を重ね合わせ、耐久性を高めてください。

これらの変更を施したところ、エレベーターの電流が下がり、ローラープレスの動きもよくなりました。

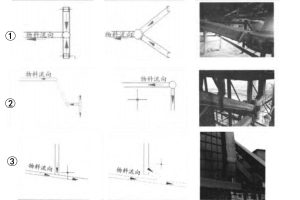

1.2 V型分級機へのローラープレスのシングルシュートの改造

ローラープレスからV型分級機への供給シュートが1本であったため、分級と分散効果が不十分でした。この不安定さが、温度上昇時に原料の崩壊につながりました。これに対処するために ダーコ このシュートは、原料の分散を促進し、原料の均一なカーテンを形成し、偏析を減少させるために、3つの等しいサイズのシュートに変更されました。

1.3 安定化材料の圧力

混合材料に過度の水分が含まれているため、Darko社は、材料の蓄積を防ぎ、スムーズな材料の流れを確保するために、各シャットダウン時に空気圧ゲートと電動バルブの清掃を義務付けていました。また、計量サイロの上部にクロスパーティションブラケットを設置し、均一な計量を行い、材料の崩れを防止しました。

1.4 フィードゲートの開口部の適切な調整

Darko氏は、ローラープレスの計量サイロ内の材料状況に基づいてフィードゲートの開度を調整しました。ローラープレスの運転中に均一な供給と安定した電流を維持するため、サイロが約2/3満杯の状態で安定していることを確認しました。

1.5 ローラープレスのローラーの効果的な圧縮の確保

ローラープレスを6ヶ月間使用した後、複合材表面の中央部分に摩耗の兆候があることに気づきました。評価の結果、Darko氏はローラーシステムを改良し、新しい柱状ローラーとサイドプレートに交換しました。この新しい構造は非常に丈夫で耐久性があるため、磨耗や損傷に強く、より効率的に粉砕できます。さらに、メンテナンスコストの削減にも役立っています」。改修後、ローラープレスは安定して稼動し、粉砕機の時間当たりの生産量は増加しました。

一連の調整の後、P-O42.5セメント用の投入原料は80μmのふるい残渣が約50%に達し、ミルの生産量を高めるのに必要な条件が整いました。

02 ミルシステムの増産・消費削減策

2.1 適切な粉砕メディアの分布

ローラープレスシステムの調整に成功した後、粉砕効率の向上、電流の低減、完成セメントの適切な粒度分布の維持に焦点を当てました。Darko氏は、粉砕メディア分布の最適化、衝撃回数の増加、粉砕効率の改善によってこれを達成しました。

2.2 内部換気の改善と間仕切り板の改修

既存の仕切り板には欠陥があり、工場の換気に影響を及ぼしていました。Darko氏は、新しいアンチブロッキング二重層仕切りスクリーンを使って、第1室の仕切り板を技術的に改修しました。「これにより、空気の流れが改善され、原料が動きやすくなりました。

2.3 第二チャンバーの流量制御

第2室の粉砕メディアを活性化し、材料の流量を減らすため、Darko氏は保持リングを高くしました。この改良により、第2チャンバーの粉砕能力が向上し、時間当たりの生産量が増加しました。

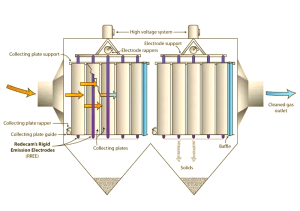

2.4 セミファイナル研削レトロフィット

生産コストを下げ、経済効率を高めるため、Darkoは粉砕システムの準最終粉砕改造を行いました。元の分級機と交換し、セメントの歩留まりを向上させました。

2.5 その他の措置

- 最適な設備性能を確保するため、工場の管理・運営を強化。

- システムの換気に気を配り、原料の含水率をタイムリーにフィードバックすることで、品質を確保します。

- クリンカの品質を最適化し、ミルの生産量と品質を向上。

03 改修後の結果

ローラープレスの効率向上、システム抵抗の低減、分級機運転の最適化により、Darkoは投入原料の微粉化を成功させました。内部技術の改造後、システム出力は40 t/h以上増加し、粉砕電力消費量は5 kWh/t減少しました。セメントの品質は安定しており、その結果、年間経済利益は300万元以上増加しました。この成果は、生産コストとエネルギーコストを削減する上で大きな違いをもたらしました。ご質問がある場合、またはチームを組みたい場合は、お気軽に下記までご連絡ください。 伸ばす!