クリンカ・バルクローダー は、次のようなさまざまな業界で不可欠です。 パワー建設、化学、農業乾燥した粉粒体を効率よく車両や船舶に積み込み、積載効率を大幅に向上させ、粉塵公害を低減します。

装置の構造と動作原理

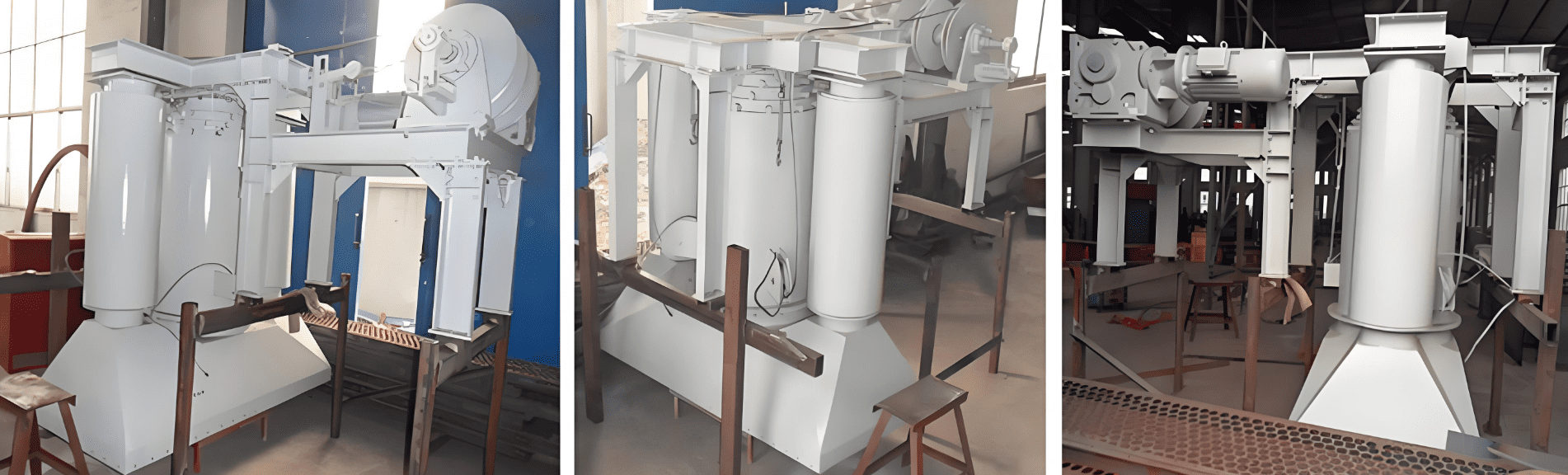

クリンカーバルクローダーは、メインサクションパイプやスチールケーブルなど、いくつかの主要部品で構成されています。これらの部品は連結してフレキシブルな構造を形成します。この機械は、貯蔵サイロの下にある供給システムと連動して作動します。車両が満杯になると、積み込みプロセスが自動的に停止し、自動積み下ろしが実現します。

主なコンポーネントは以下の通り:

- 排出ゲート:ローディング中の材料の流れを制御します。

- 搬送シュート:材料のスムーズな搬送を保証します。

- エルボと接続パイプ材料の流れを整えます。

- 集塵機:粉塵を効果的に制御し、作業環境を清潔に保ちます。

- シュートファン:材料の流れを助け、積載効率を高めます。

バルクローダーの排出ヘッドは最大1.6メートルまで伸ばすことができ、さまざまな車種に対応します。この設計により、積み込み中に粉塵が漏れることがなく、作業者の健康を守ります。

クリンカ・バルクローダーの特徴

1.自動制御: スマートなオペレーションを可能にし、人件費を削減します。

2.高い積載効率: 最適化された設計が作業効率を高めます。

3.コンパクトなサイズ: 省スペースで様々な使用環境に対応します。

4.便利な操作: 他の機器との連携により、全体的な効率を向上させます。

よくある故障とその解決法

1.集塵不良

- 解決策 積込みと同時に集塵バルブが開くかどうかを確認してください。必要に応じてリフティングソフトの接続を交換してください。

2.リフティングモーターが作動しない

チェックします:

- 電源と制御回路。

- リミットスイッチ。

- リフティング・コーン・パイプがゴミで詰まっている場合。

- スチールケーブルの詰まりなど、機械的な問題。

3.ローディング中の排出なし

チェックします:

- 空気圧バルブが開いている場合、エアラインを点検してください。

- セメントがサイロ内で塊になっている場合は、排出口を清掃してください。

- ルーツブロワーが正常に作動している場合。

使用とメンテナンスのヒント

1.定期的なオイル交換 使用前に減速機にオイルを加えてください。1ヶ月後に新しいオイルに交換し、その後は1年に1回交換してください。

2.スイッチは定期的にチェックしましょう: ロープスイッチとリミット装置の位置を点検してください。故障した場合は直ちに交換してください。

3.スチールケーブルの検査 プーリー・ケーブルを定期的に点検してください。損傷している場合は交換してください。

4.集塵ホースを交換します: フレキシブル集塵ホースに老朽化や損傷がないか点検してください。集塵効率を維持するため、速やかに交換してください。

5.ソレノイドバルブのチェック 故障を防ぐため、電磁弁を定期的に点検してください。

6.インナースリーブは定期的に交換してください: 材料の研削特性に基づいて、過度の摩耗や変形を防ぐために、スチール製インナースリーブを交換してください。

7.陰圧の維持: 積載中、システムが負圧下で作動するようにしてください。これにより、集塵装置が正常に機能します。

8.吐出ヘッドの艤装をチェックします: ディスチャージヘッドの艤装を定期的に点検し、バランスが取れていることを確認してください。吐出ヘッドの真下に立たないでください。