粉体サイロは、工業企業にとって極めて重要な設備です。製造材料の均質化、貯蔵、バランスを担っています。これらのサイロは、様々なニーズに対応するため、様々な材質、容量、構造のものがあります。しかし、多くの企業が、貯蔵能力の低さ、均質化の悪さ、材料の排出の困難さといった問題に直面しています。このような問題は、しばしば正常な生産に支障をきたします。

多くの企業が技術革新を試みてきたが、成果は限定的だった。主な問題は設計思想にある。ここでは、粉体サイロの最適化に関する私の考えを紹介する:

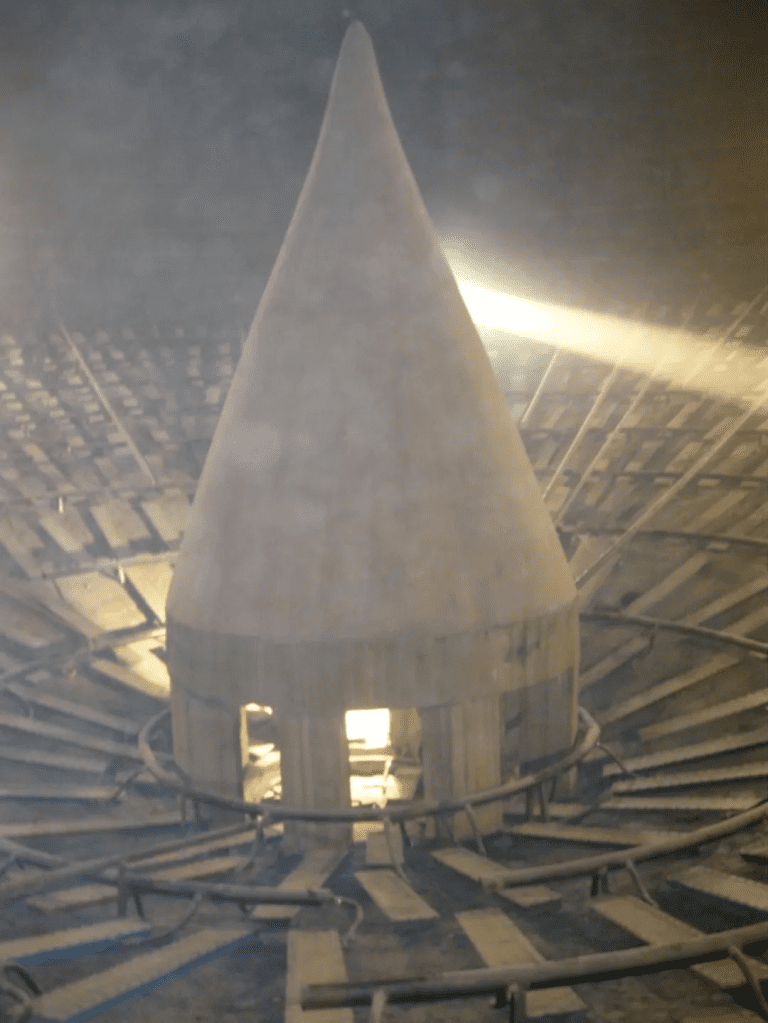

1.放電コーンの設計

多くの粉体サイロには、排出口の上に排出コーンがあります。その目的は、サイロ内の原料の圧力を下げ、スムーズな流れを可能にすることです。しかし、現実はしばしば異なります。曝気排出システムを作動させなければ、原料が流れ出ることはほとんどありません。システムが作動している場合、過剰な圧力が制御を困難にします。

ディスチャージコーンを取り外し、出口に高効率フローバルブを取り付けることをお勧めします。このバルブは材料の圧力をリアルタイムで監視することができます。圧力が高すぎるか、材料レベルが上昇すると、バルブは素早く閉じます。圧力が下がったり、レベルが下がったりすると、バルブは開きます。このシステムは自動車のABSブレーキシステムのように機能し、材料の流れを効果的に制御する。

2.空気均質化の効果

空気均質化装置はどのようにして原料の均質化を実現するのか、お客様からよく質問を受けます。実はサイロ自体が均質化機能を持っているのです。材料がサイロに入って出て行く時、このプロセスは自己均質化です。均質化装置の主な役割は正常な排出を確保することであり、材料を強制的に混合することではありません。ガス混合にファンを使用すると、サイロの強度と効率に悪影響を及ぼす可能性があります。

空気均質化装置の真の目的は、原料を安定的に排出することです。これにより、サイロの自己均質化機能が正常に働きます。しかし、長期間使用していると、不適切な操作や原料の特性によって装置が故障することがあります。このような場合、サイロのメンテナンスや清掃が必要になります。

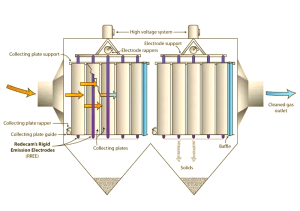

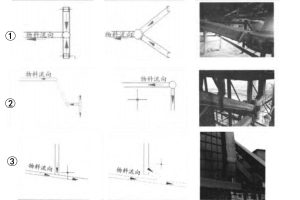

3.放電装置の最適化

排出装置には、ゲート、供給装置、計量装置、搬送装置が含まれる。先に述べたゲートとレベル制御システムを使用することで、均一な材料排出が可能になる。を使用することをお勧めする。 エアスライドコンベヤ を排出方法として採用した。この設計は、投資と運転コストが低く、密閉性が高く、レイアウトが柔軟なため人気がある。

しかし、エアスライドコンベアには欠点もある。硬い塊や湿った原料を扱うのに苦労することがある。そこで、エアチェーンコンベヤを使うことをお勧めする。この装置は、チェーンコンベヤとエアスライドコンベヤを組み合わせたものです。サイロベースの高さを下げながら、塊や水分を効果的に管理することができます。

有名な設計事務所によれば、エアチェーンコンベヤを使えば、建設コストを大幅に節約できるという。運転コストも比較的低いままだ。現在、より多くの設計事務所が従来のベルトコンベヤに代わってエアチェーンコンベヤを採用し、粉体輸送の効率と信頼性を向上させている。