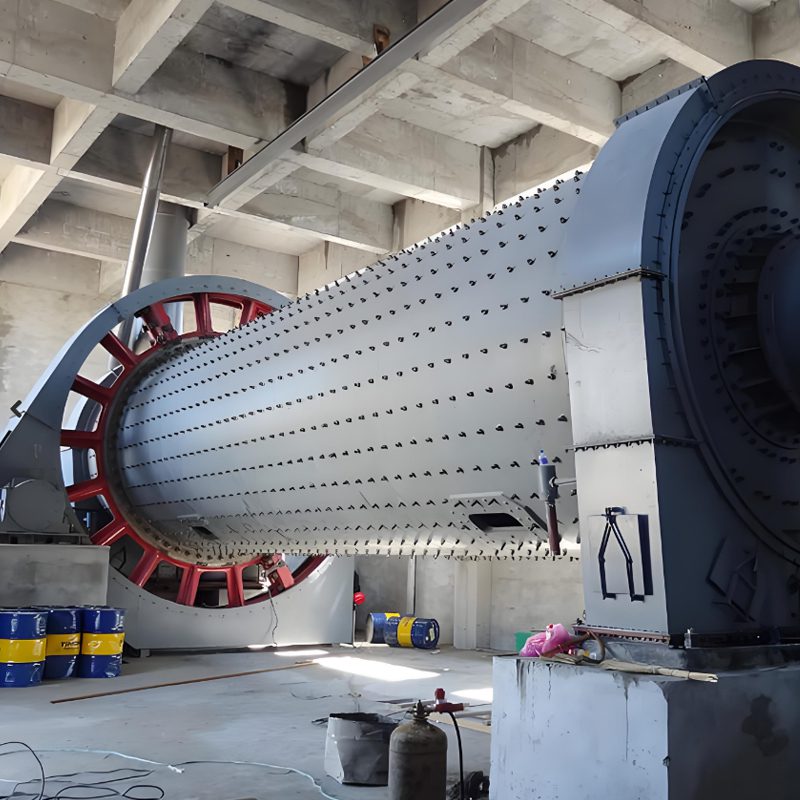

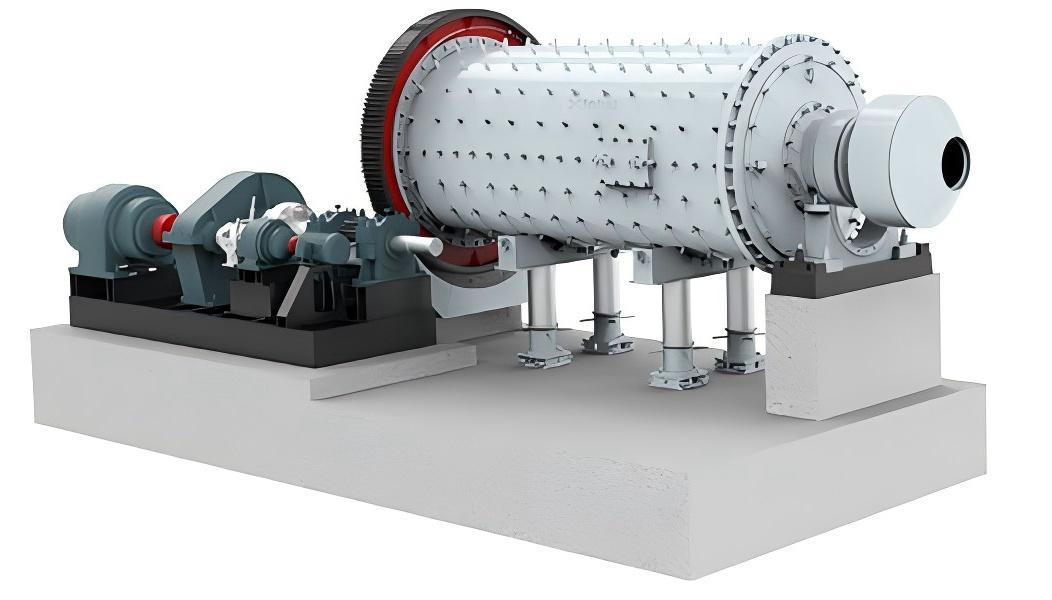

Darkoは、セメント設備の専門メーカーとして、セメントボールミルを含む大型セメント機械の技術研究、開発、製造における長年の経験を蓄積し、成熟した生産システムと優れた技術的余裕を確立しています。

カスタマイズ・ソリューション

お客様の粉砕システムに基づき、ボールミルをカスタマイズし、最適化することができます。開放式粉砕システム、閉鎖式粉砕システム、ローラープレスとの複合粉砕システムなど、当社のエンジニアリングチームがユーザーのニーズに合わせて合理的なソリューションを設計し、最適なボールミルを提供します。

セメント粉砕ステーション

セメントボールミルに加えて ダーコ も提供する。 セメントサイロセメントの保管と管理に最適で、スムーズな生産プロセスを保証します。Darkoは、セメント粉砕ステーションの設計および建設サービスを提供しています。お客様のプロジェクトニーズに基づき、包括的な技術サポートとソリューションを提供いたします。

セメントボールミルは、最初の破砕後の原料の粉砕に不可欠である。この粉砕機は、シリンダー内の粉砕媒体として特定の数のスチールボールを使用します。

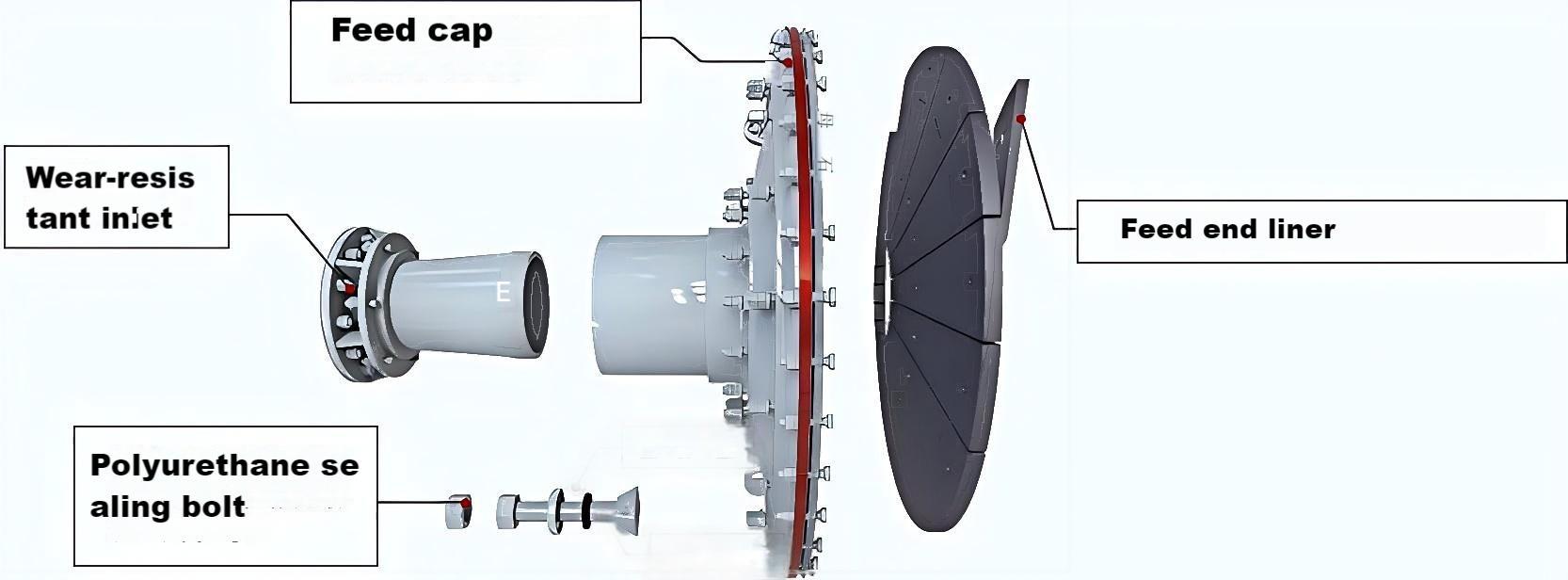

01.複数の給餌装置オプション

ダーコ は、ドラムフィーダー、複合フィーダー、フィーディング・トローリーという3種類の供給装置を設計した。

ドラムフィーダー

- 特別に設計された流出防止コーンは、材料漏れの問題に効果的に対処します。

- 原料はスパイラルプレートによって徐々に投入口に押し込まれ、強制投入を実現する。

- シングルスクリュー分級機やハイドロサイクロンとの使用に適しており、シンプルな構造で使いやすく、メンテナンスも不要です。

複合フィーダー

- 逆流やオーバーフローすることなく高水準の給餌を維持し、労力を軽減し、コンタミネーションを防止しながら効率を向上させます。

- ダブルスクリュー分級機に最適。

給餌台車

- 特別に設計された流出防止コーンは、材料漏れの問題に効果的に対処します。

- フランジを介して供給装置(ホッパーまたはフィーダー)に接続します。

- シンプルな構造と容易なメンテナンスが特徴で、32台以上の大型ミルに適している。

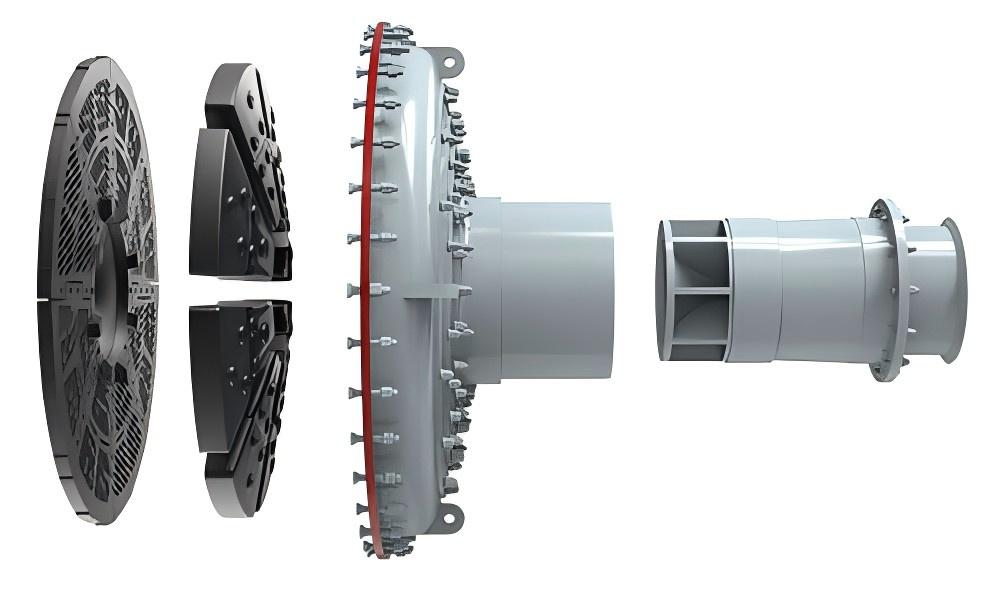

02.フィード部の様々な構成が寿命を延ばす

03.シリンダーデザイン

このシリンダーは、サブマージアーク自動溶接と、シリンダーを保護する内部ライナーを特徴としている。

シリンダー

- シリンダーは厚い鋼板でできている。

- サブマージアーク自動溶接を採用し、高品質と魅力的な外観を確保。

- フランジプレートは、両端が鋳鋼製インレット(アウトレット)エンドカバーに接続されています。

複合フィーダー

- シリンダー内壁を保護し、内部のスチールボールの動きを制御するために内部に設置。

- 高マンガン鋼 (ZGMn13):ロストフォーム鋳造により鋳造され、迅速な取り付けと高精度を実現。

- 高クロム鋳鉄ライナー:クロム含有量が11%を超え、クロム/炭素比が4.5を超える。

- ラバーライナー:アクロン摩耗は0.14 cm³/1.6km。

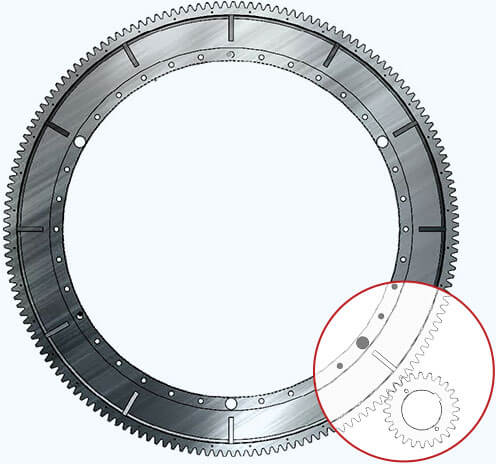

04.大小ギヤスプレー潤滑システム

大小ギア

- 大型ギアはZG310-570鋳造材を使用したオープンギア設計。

- 小ギアは45#鋼から鍛造され、歯には高周波焼入れが施され、高い製造精度と滑らかな伝達を保証する。

- このセットアップは低騒音で、耐用年数も長い。

スプレー潤滑システム

- ミルギアの損傷や故障の主なモードは、摩耗、付着、孔食であり、主に潤滑不良が原因である。したがって、大小のギヤにスプレー潤滑システムを設置することを推奨する(27以上のボールミルでは必須)。

- この潤滑装置は、特に大小の歯車用に設計されています。圧縮空気を使用して、ドライオイルまたは希釈オイルを霧状にして負荷のかかる歯面に噴霧し、ドライオイルの微細で均一な層を形成します。これにより、摩擦が大幅に減少し、省エネ効果が得られます。図に示すように、油膜が形成されると液体摩擦帯で作動し、摩擦が減少します。

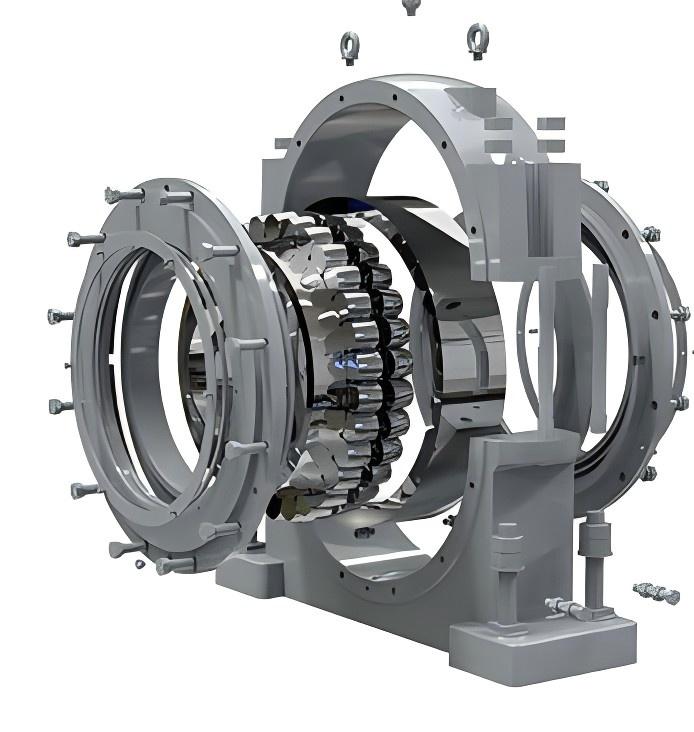

05.転がり軸受と滑り軸受の交換

このベアリングは、すべり軸受の代わりに複列自動調心ころ軸受を使用しています。これらのベアリングはラビリンスシールを備えており、すべりベアリングの面接触に比べて摩擦を大幅に低減する直線接触を可能にします。

セメントボールミルのモデルごとに、応力、相対変位、変形形状、安全係数のシミュレーション解析を行い、そのベアリングモデルがそのボールミルに要求される仕様を満たしているかどうかを判断する。

06.複数の放電オプション

格子タイプ

格子型ボールミルはユニークで、鉱石を強制的に排出する役割を果たし、粗粉砕作業や一次粉砕段階に適している。

オーバーフロー・タイプ

オーバーフローミルの排出端カバーとライナーは供給端のものと同じである。

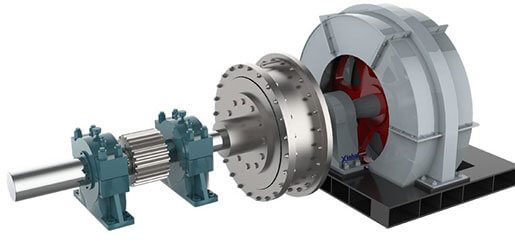

07.低速駆動システムとトランスミッション

ミル駆動部(非同期モーター駆動)

非同期モータードライブは、高始動トルクのリスケージ型または巻線型非同期モーターを使用する400 kW未満のミルに適しています。

同期電動機駆動部

シンクロナスモータドライブは400kW以上のボールミル用に設計されており、専用のTDMK低速シンクロナスモータを使用します。空圧クラッチを介してピニオンシャフトに接続し、シリンダー回転を駆動するための1段減速伝達を実現します。

空気圧クラッチにより、モーターとメインマシンの分割始動(「ソフトスタート」)が可能になり、始動条件が改善され、過負荷保護が提供されます。

スロー・ドライブ・システム

スロードライブ方式により、ボールミルのメンテナンスやライナー交換が容易。ミルが4時間以上停止すると、材料がシリンダー内で固化し、始動が困難になります。メインモーターを始動する前に、オペレーターはスロードライブでシリンダーを回転させ、材料をほぐしてメインモーターの始動を助けます。

08.可変周波数制御キャビネット

周波数感応抵抗キャビネットと可変周波数キャビネット

モータが直接始動すると、シャフトの出力トルクとステータ電流が変化します。巻線モータを使用することで、周波数感応始動キャビネットや液抵抗始動キャビネットが減電圧始動を実現し、送電網への影響を最小限に抑え、始動時の電流とトルクの変化を抑制します。

メリット

- 電気的保護:抵抗キャビネットは、起動時の電力網への影響を軽減します。

- 機械的保護:油圧カプラまたは空気圧クラッチがモーターを保護する。

09.油圧昇降装置

シリンダー、供給口、排出口。この装置により、粉砕機の軸受部品のメンテナンス作業が簡単かつ迅速に行えるようになり、運転コストの低減につながります。

油圧昇降装置は、主に油圧ジャッキと油圧ステーションシステムで構成されています。メンテナンス時には、油圧ステーションのハンドルを操作することで、必要に応じて油圧ジャッキを昇降させることができます。

10.一体型フレーム装備

メソッド・ワン

中型・小型セメントボールミルでは、Darko Mining Equipment社は一体型フレーム設計を採用しています。ミル全体が1本の溶接フレームに設置されているため、工場内での据付とデバッグが可能です。現地では、あらかじめ準備された基礎の上に設置し、水平にし、確実に設置することができます。このアプローチにより、据付作業が大幅に軽減され、工期が短縮され、機器の長距離輸送が容易になります。

方法2

ノンインテグラル・フレーム設置方式は、大型ミルの設置に適している。

11.アプリケーション

セメントボールミルは、セメント、ケイ酸塩製品、新建材、耐火物、肥料、黒色金属および非鉄金属の選鉱など、さまざまな産業で使用されています。様々な鉱石や他の粉砕可能な材料の乾式または湿式粉砕を効率的に行います。

様々な鉱石や原料の粉砕に適しており、鉱物処理、建築材料、化学分野で人気がある。

12.動作原理

このセメントボールミルは、外歯車伝動式の円筒形回転装置として作動する。2つのビンとグリッドタイプのボールミルで構成されています。

原料は、供給装置の中空シャフトを通して、最初のビンに均等に供給される。このビンは、異なるサイズのスチールボールで満たされた段付きまたは波形のライニングを備えています。シリンダーが回転すると、遠心力によってスチールボールが高さまで持ち上げられます。その後、鋼球は落下して強い衝撃を与え、材料を粉砕する。

最初のビンで粗粉砕された原料は、仕切り板を通って2番目のビンに移動する。このビンには平らな内張り板があり、さらに粉砕するためのスチールボールが入っている。最後に、粉体は火格子板を通って排出され、粉砕作業が完了します。