粉塵爆発 は、空気中に浮遊する粉塵が酸素と接触し、特定の条件下で急激な酸化反応を起こすことで発生します。この反応は大量の熱を放出するため、高温・高圧となり、非常に危険です。

粉塵爆発の条件

粉塵爆発が発生するためには、4つの重要な条件が満たされなければなりません:

1.可燃性粒子:粉塵粒子が十分に小さく、十分な濃度で雲状に分布していること。

2.酸化剤:燃焼に十分な酸素が必要。

3.点火源:十分なエネルギーの点火源が必要です。

4.閉鎖空間:爆発を支える閉鎖空間が存在すること。

爆発対策

爆発防止措置の目的は、装置内の可燃物を初期段階で消火することです。この作用により、過大な爆発圧力を防ぐことができます。成功した爆発抑制システムは、爆発圧力が10kPaに達したときに作動し、装置内の最高圧力が100kPa以下に保たれます。爆発が発生した場合、爆発ベントはバッグフィルターを保護する最も信頼性が高く経済的な方法です。爆発ベントの最も一般的な方法は、爆発ベント装置によるものです。

1.爆発防止対策

粉塵爆発を防止するための効果的な対策は、主に粉塵の蓄積を制御・防止するための優れた集塵システムを使用することです。具体的な対策としては

- パイプ内のホコリの蓄積を防止します: 配管内にほこりが溜まっていないことを確認してください。

- 発火源の厳重な管理: 裸火、高温の表面、溶接、切断、電気火花を避けてください。

- 不活性ガスの使用 酸素濃度を下げて爆発を防ぐ方法。この方法は効果的ですが、状況によっては実施が難しく、多額の投資が必要です。

2.構造設計対策

特別な構造設計は、集塵機内部の可燃性ダストの蓄積を防ぐのに役立ちます。すべての梁と仕切りにはダストカバーが必要です。カバーの角度は70°以下、ホッパーの勾配は70°以上が望ましい。ホッパー壁面間の小さな角度によるダスト蓄積をなくすため、隣接するサイドパネルは材料スライドで溶接することが望ましい。さらに、不適切な操作や高湿度による閉塞を防ぐため、設計者はヒーターエレメントの追加を検討すべきです。また、各ホッパーには粉塵の堆積を防ぐために壁面バイブレーターや空気砲を設置する必要があります。

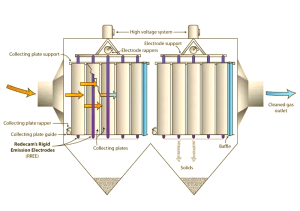

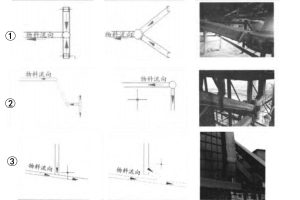

集塵機は1台から12台まであります。 ホッパー気流が不均一になる可能性があります。気流分布の問題に対処するには、以下の解決策を検討してください:

1.送風ダクトにバッフルを追加します。

2.作業環境の変化に対応するため、昇降バルブロッドとバルブプレートの間に調節可能なバルブを使用します。

3.インレットブランチに風量調整バルブを設置し、各チャンバー内の風量を調整し、5%以内の差を保ちます。

3.機器の接地と防爆部品

安全要件により、防爆型集塵機はしばしば屋外で使用されます。接地と雷保護が不可欠な対策になります。しかし、集塵機には一般的に避雷針がありません。

防爆部品の選択は、爆発防止において非常に重要です。電気負荷部品に埃が入ると爆発の危険があります。運転中、電気負荷部品は電流の伝達により電気火花を発生することがあります。これは粉塵の存在下で容易に爆発を誘発する可能性があります。したがって、すべての電気負荷部品は防爆構造でなければなりません。この対策により、潜在的な爆発の危険性が排除され、安全な運転が保証されます。例えば、パルス集塵機のパルスバルブとリフティングバルブは防爆構造でなければなりません。

4.静電気対策

集塵機内では、高濃度の塵埃が摩擦によって静電気を発生させることがあります。この静電荷は、火花および潜在的な火災につながる可能性があります。静電気による危険を軽減するには、フィルタバッグに導電性材料を使用します。例えば、ポリエステルのニードルフェルトに導電性の金属線や炭素繊維を埋め込んで、蓄積された静電気を放電させます。

5.発見と火災予防対策

事故を未然に防ぐため、集塵システムに必要な防火対策を実施してください:

- 消防施設:一般的な選択肢には、水、CO2、不活性消火剤があります。セメント工場では通常CO2を使用し、製鉄所では窒素を使用することがあります。

- 温度検出:集塵機の入口に温度計を設置し、温度変化を監視します。温度が異常に上昇した場合、システムはアラームを作動させる必要があります。

- CO検出:大規模な集塵システムでは、すべての場所の温度変化を監視することは困難な場合があります。したがって、集塵装置の出口またはホッパーにCO検出装置を設置し、燃焼兆候を監視してください。

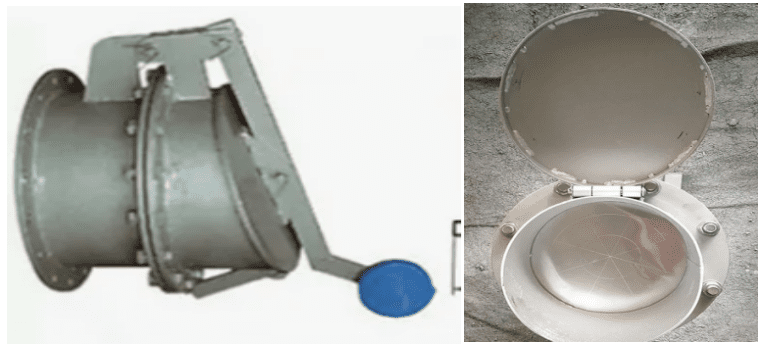

6.爆発ベント装置

爆発ベント膜、ラプチャーディスク、ベントドアを使用し、爆発時に適時に圧力を逃がします。これにより、空気の侵入を防ぎ、さらなる燃焼を防ぎます。

爆発ベント面積の計算

爆発ベント面積の計算は非常に重要です。高濃度の爆発性粉塵を扱う集塵機では、不十分なベント面積では要件を満たせず、過剰な面積では無駄が生じます。一般的に、集塵機の容積に対するベント面積の比率は、粉塵の爆発指数に応じて、1:5~1:50に保つ必要があります。

設計では、ベント圧力をバッグチャンバ設計圧力の半分、通常は 5 ~ 7.5 kPa、最大 10 kPa に設定します。ダストコレクタの内部圧力がこの値に達すると、ベント装置が作動して圧力を逃がす必要があります。

また、圧力を速やかに逃がすためには、十分なスペースが必要です。排気口は適切な位置に設置し、排気を屋外に導くパイプを使用して安全に排気してください。

アクセサリーの選択

1.帯電防止フィルター素材の選定

運転中 フィルターバッグ は静電気を発生させ、蓄積します。この蓄積は埃を引き付け、厚さ0.5~2mmの埃の層になることがあります。静電気の放電により火花が発生し、粉塵爆発の危険性があります。したがって、静電気による危険を軽減するために、フィルタ材料が接地された集塵機本体を通して静電気を放出できるようにします。導電性を高めるために、導電性繊維をフィルタ材料に組み込みます。この繊維には金属繊維や改質合成繊維があります。

ステンレススチール金属繊維(4~20mm)は、優れた導電性を有し、他の繊維との混合が容易です。柔軟性、機械的強度、耐薬品性、高温耐性に優れ、帯電防止フィルター材料に適しています。

2.防爆型パルスバルブ

爆発性環境のパルスバッグ集塵機には、防爆型パルスバルブを選択します。ソレノイドバルブの密閉性を高めるタイプと、ソレノイドパイロットバルブを防爆型ソレノイドバルブアッセンブリに内蔵し、エアチューブと接続するタイプがあります。

3.消火装置

集塵機には、温度警告システムおよび自動消火装置を含める必要があります。空気中のCO2濃度が30%-40%に達すると、可燃物を窒息させることができます。40%-50%では、ガソリンの蒸気やその他のガスの爆発を抑えることができます。CO2自動消火装置は、固定されたCO2供給源を持ち、ノズル付きパイプを通してCO2消火剤を放出します。

各ホッパーには、くすぶりを防止するための窒素保護装置も必要です。この装置は、抵抗温度計、制御システム、電磁弁、窒素注入パイプ(1.5 in/DN32)で構成されています。ホッパー内の温度が設定されたアラーム温度(100~200℃の間で調整可能)を超えると、電磁弁が自動的に開き、窒素が注入されます。注入時間はPLCで制御され、0~30分まで調整可能です。

上記の予防・安全対策を実施することで、効果的に 粉塵爆発のリスクを低減 そして、設備と人員の両方を保護します。産業作業における適切な粉塵管理は、より安全な作業環境に貢献します。

より詳細な情報や製品についてお知りになりたい方は、以下までお問い合わせください。 お問い合わせ. ダーコ は、お客様の産業安全を確保するため、高品質の防爆型集塵ソリューションを提供することをお約束します。