Na produção industrial, a coletor de pó de saco de caldeira desempenha um papel crucial na redução das emissões de poeiras e na proteção do ambiente. Recentemente, realizámos uma inspeção e análise abrangentes do funcionamento de um coletor de poeiras específico. Encontrámos vários problemas que afectaram a eficiência do equipamento e prejudicaram os objectivos de proteção ambiental. Este artigo analisa os problemas operacionais do coletor de pó de saco de caldeira e as suas causas. Também proporemos as medidas corretivas correspondentes para melhorar o desempenho do equipamento e garantir um funcionamento eficiente e estável.

1. Concentração de emissões não conforme com a norma

A concentração de emissões projectada é de 50 mg/m³. No entanto, os ensaios efectuados no local revelam níveis muito mais elevados.

1.1 Razões para o incumprimento

1.1.1 Velocidade excessiva do ar

A elevada velocidade do ar faz com que algum pó passe através do meio filtrante e seja descarregado diretamente. De acordo com o projeto original, o fluxo de ar de limpeza em linha atinge 1,09 m/min, enquanto o fluxo de ar de limpeza fora de linha atinge 1,25 m/min.

1.1.2 Sacos danificados

Os danos nos sacos resultam de material ou instalação inadequados, levando a fugas de ar. Observámos uma descarga irregular de poeiras por baixo da placa floral, com alguns sacos a entrarem mesmo em contacto. Sob expansão durante o sopro invertido, os sacos são propensos ao desgaste. Para além disso, o desalinhamento entre os bicos e os sacos pode acelerar os danos nos sacos.

1.1.3 Fuga de ar

O equipamento apresenta fugas de ar, especialmente na placa de flores, permitindo que o pó passe pelos sacos. Encontrámos uma quantidade significativa de pó na sala limpa.

1.1.4 Elevada concentração de poeiras

O relatório de ensaio indica que o carvão utilizado na caldeira difere significativamente do tipo projetado. O teor de cinzas é elevado e o tamanho do carvão é pequeno (com uma elevada proporção abaixo de 1 mm), o que resulta num aumento do consumo de carvão e do volume total de cinzas. Isto aumenta ainda mais a concentração de poeiras na entrada do coletor de poeiras, provocando a sobrecarga do saco.

2. Resistência de funcionamento excessiva

A resistência projectada é <1300 Pa, enquanto os dados medidos são de cerca de 1500 Pa.

2.1 Razões para a elevada resistência

2.1.1 Velocidade do ar de projeto rápida

A velocidade do ar de filtragem é diretamente proporcional à resistência; velocidades mais elevadas conduzem a uma maior resistência.

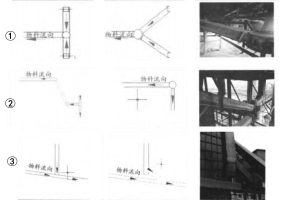

2.1.2 Problemas com o sistema de jato de impulsos

O desalinhamento entre os bicos e os sacos impede uma sopragem inversa eficaz, causando uma forte acumulação de pó nos sacos e aumentando a resistência. O pequeno diâmetro do tubo de fornecimento de gás limita o efeito de reabastecimento, afectando a eficiência da limpeza.

2.1.3 Espaço de sedimentação insuficiente

O espaço interno de decantação do coletor de pó é de apenas 380 mm, o que dificulta uma decantação eficaz e leva a um aumento da carga e da resistência do saco.

2.1.4 Aglomeração de sacos

As baixas temperaturas de entrada e o elevado teor de enxofre podem aumentar a temperatura do ponto de orvalho dos gases de combustão, resultando na aglomeração dos sacos.

3. Necessidade de expansão do desempenho

Devido às exigências de produção, o coletor de pó necessita urgentemente de uma expansão de desempenho, tendo como objetivo um volume de ar de processamento de 350.000 m³/h.

4. Medidas de correção

Em resposta às questões acima referidas e com base nas condições do local, DarkoOs técnicos da empresa aplicarão as seguintes medidas de correção:

4.1 Substitui por sacos plissados

Utilizaremos sacos plissados para aumentar a área de filtragem. Seleccionaremos 160×6000 sacos plissados, cada um com uma área de filtragem de 5,5 m². Isto elevará a área total de filtração para 7260 m². Com um volume de processamento de 350.000 m³/h, o fluxo de ar de limpeza online será de 0,8 m/min e o fluxo de ar de limpeza offline será de 0,91 m/min.

4.2 Substitui por uma gaiola personalizada

A nova gaiola funcionará com sacos plissados e garantirá a resistência adequada e o alinhamento vertical de acordo com as normas da indústria.

4.3 Inspecionar e corrigir a placa de flores

Verifica a planicidade, as dimensões dos orifícios e a rugosidade da superfície da placa floral para evitar fugas durante a instalação do saco e da gaiola.

4.4 Melhorar o sistema de jato de impulsos

Vamos redesenhar e substituir os tubos de sopro, instalando dispositivos de desconexão rápida. Aumentaremos o diâmetro do tubo de fornecimento de ar para 89 mm e verificaremos a existência de fugas.

4.5 Aumenta o espaço de assentamento

Ao utilizar sacos plissados, com 6 metros de comprimento, aumentamos o espaço interno de decantação para quase 1 metro, melhorando significativamente a eficiência da decantação.

5. Garantia de qualidade e serviço pós-venda

5.1 Garantia de qualidade

Após a renovação, garantimos que, quando o volume de ar de entrada é <350.000 m³/h, a concentração de poeira é <50 g/m³, e a temperatura do ponto de orvalho é <15℃, a resistência de funcionamento do coletor de poeira será ≤1200 Pa, e ele funcionará por ≥30.000 horas, com uma concentração de poeira de saída ≤30 mg/m³.

5.2 Serviço pós-venda

- O nosso pessoal de assistência chegará ao local no prazo de 48 horas após a notificação (limitado à China continental).

- Durante o período de garantia, forneceremos orientação gratuita para a instalação e colocação em funcionamento.

- Oferece descontos nas peças sobresselentes.

6. Precauções de funcionamento no local

6.1 Temperatura de funcionamento

- As temperaturas elevadas dos gases de combustão aceleram as reacções químicas, danificando os materiais dos filtros e reduzindo o seu tempo de vida útil.

- A temperatura de funcionamento deve permanecer acima de 15℃ para evitar que o vapor de água concentrado forme orvalho ácido corrosivo.

- As faíscas nos gases de combustão podem danificar os sacos de filtro, pelo que são essenciais medidas preventivas.

6.2 Precauções para a instalação do saco

- Antes da instalação, mantém o local limpo e ordenado, removendo as impurezas e assegurando um processo sem problemas.

- Instala pára-faíscas antes de o gás de combustão entrar no coletor de pó para eliminar os riscos de faíscas.

- Assegura uma boa vedação do coletor de pó para evitar o arrefecimento localizado e a condensação.

- Após a instalação do saco, utiliza pó de cal ou talco como pré-revestimento para prolongar a vida útil dos materiais filtrantes.

Conclusão

Através de uma análise aprofundada dos problemas operacionais do coletor de pó de saco de caldeira e da implementação de medidas corretivas, pretendemos melhorar significativamente o desempenho e a estabilidade do equipamento. Isto não só satisfará as necessidades de produção, como também reduzirá o impacto ambiental, assegurando um desenvolvimento sustentável para a empresa. Continuaremos a monitorizar o estado operacional do equipamento, realizando inspecções e manutenção regulares para garantir o cumprimento das normas ambientais e apoiar a produção ecológica.

Para mais informações ou para discutir como podemos ajudar-te, por favor contactar-nos. Estamos ansiosos por colaborar contigo para obter soluções eficazes para as tuas necessidades de recolha de pó.