Para que serve uma prensa de rolos?

A prensa de rolos, também conhecida como moinho de compressão, moinho de rolos ou máquina de rolos duplos, é um dispositivo de trituração utilizado em aplicações industriais, especialmente na produção de cimento. É constituída por dois rolos em contra-rotação que comprimem e trituram o material. Este processo reduz significativamente o tamanho das partículas do material, tornando-o uma alternativa eficiente aos métodos de moagem tradicionais.

A prensa de rolos tem alta eficiência de moagem, baixo consumo de energia e alto rendimento, tornando-a amplamente utilizada na indústria de cimento. No entanto, durante o funcionamento, surgem vários problemas devido a factores como a conceção, a utilização e as condições externas. Estes problemas conduzem a más condições de trabalho, a um controlo inadequado da alimentação e a falhas no sistema hidráulico, que afectam negativamente o desempenho da prensa de rolos. Para enfrentar estes desafios, analisamos as causas de raiz e implementamos melhorias em vários aspectos, incluindo a conceção e a utilização. Como resultado, optimizamos o processo de modificação, aumentamos a eficiência e alcançamos melhores resultados operacionais.

I. Papel da prensa de rolos nas fábricas de cimento

Em fábricas de cimentoNa sua empresa, os operadores utilizam a prensa de rolos para triturar clínquer e outras matérias-primas em pó fino. Normalmente, utilizam-na juntamente com outros sistemas de moagem, como os moinhos de bolas, para aumentar a eficiência global e reduzir o consumo de energia. Além disso, a capacidade da prensa de rolos para gerir alta pressão e produzir produtos finos torna-a um componente essencial da produção moderna de cimento.

II.Diferenças entre a prensa de rolos e o moinho de bolas

A principal diferença entre uma prensa de rolos e uma moinho de bolas reside nos seus mecanismos de trituração. Uma prensa de rolos comprime o material entre dois rolos sob alta pressão, resultando num menor consumo de energia e numa maior eficiência. Em contraste, um moinho de bolas depende do impacto e da fricção das bolas para moer o material, o que normalmente consome mais energia. Por conseguinte, as prensas de rolos têm normalmente um melhor desempenho em termos de eficiência energética e de finura do produto.

III.Problemas de inclinação em prensas de rolos

A inclinação refere-se ao desalinhamento entre os rolos da prensa de rolos e pode resultar do desgaste mecânico ou de uma instalação incorrecta. Este desalinhamento pode levar a uma distribuição desigual da pressão, o que acaba por reduzir a eficiência da trituração. Por conseguinte, a manutenção regular e o alinhamento correto são cruciais para minimizar a inclinação e garantir o desempenho ideal da prensa de rolos.

IV. Análise dos problemas das prensas de rolos

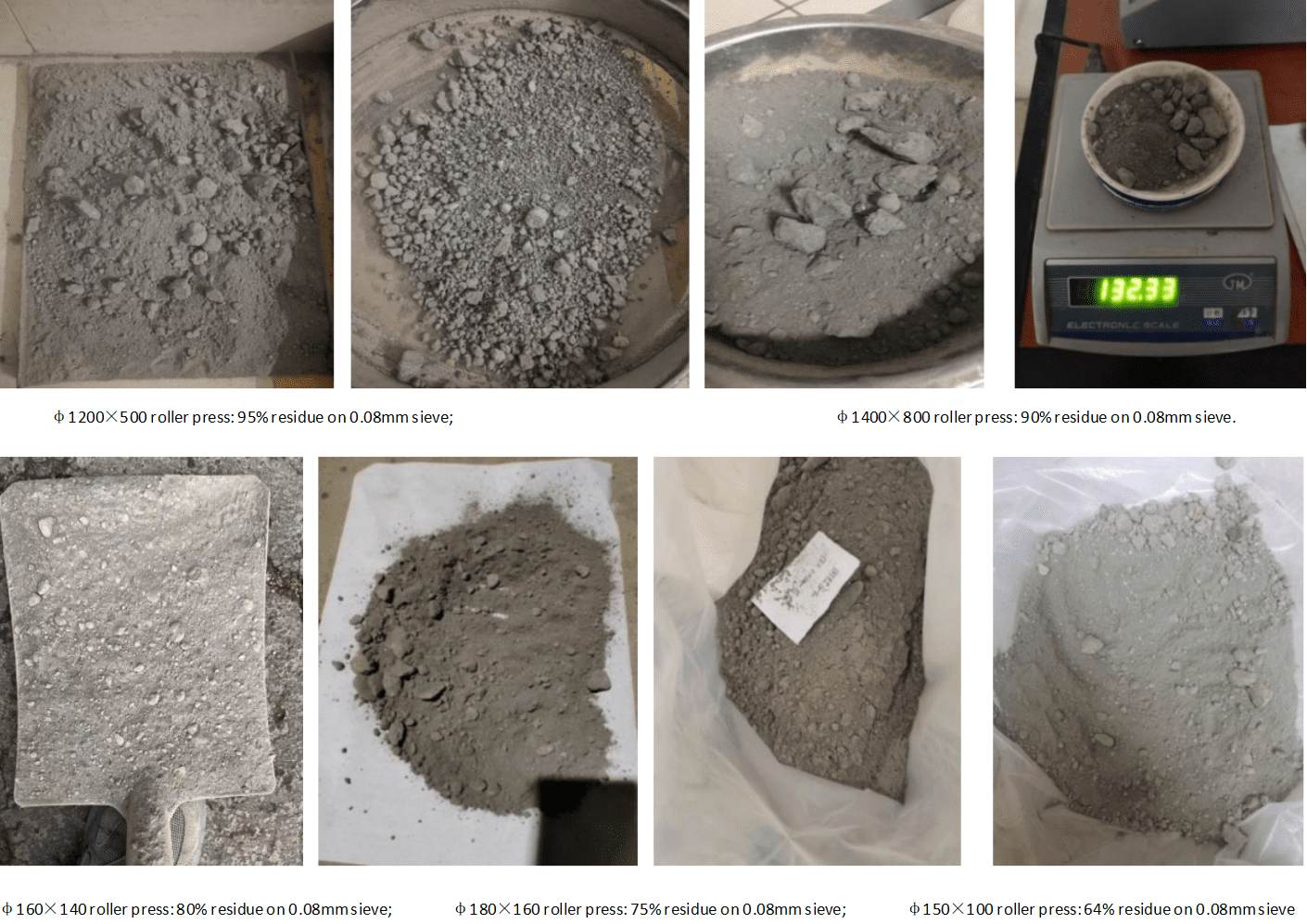

1. Teor de pó fino na saída

O teor de pó fino à saída da prensa de rolos, também conhecido como rendimento da primeira passagem, reflecte diretamente a eficácia do processo de prensagem. No entanto, muitas empresas ignoram este aspeto crítico. Amostras de teste de várias empresas revelaram que a prensa de rolos alemã BHS alcançou uma finura de saída de 33% numa peneira de 0,9 mm e 64% numa peneira de 0,08 mm (com 36% abaixo de 0,08 mm). Em contrapartida, muitas destas máquinas não atingem resultados semelhantes.

2. Pressão de funcionamento

A força de prensagem é o parâmetro mais fundamental que determina a eficácia da prensa de rolos. Para calcular a força total F (em kN) da prensa de rolos, utilizamos a fórmula:

F=n⋅S⋅Pr

onde:

- n= número de cilindros hidráulicos

- S= área efectiva do cilindro hidráulico (m²)

- Pr = pressão do sistema hidráulico (MPa)

Além disso, a pressão média do rolo Pcp(em kN/m²) é dado por:

Pcp=2F/D⋅B⋅sinα

Aqui:

- D = diâmetro do rolo de moagem (m)

- B = largura efectiva do rolo de trituração (m)

- α = ângulo de pressão, também conhecido como ângulo de mordida (°)

Cálculo da pressão projectada

Além disso, a pressão projectada PT (em kN/m²) é calculado utilizando:

PT=F/B⋅D

Impacto da pressão máxima dos rolos na eficiência da prensagem

Na prática, a pressão máxima do rolo afecta significativamente o efeito de prensagem. Especificamente, quando a linha que liga os centros dos dois rolos é definida em 0 graus, o ângulo de pressão começa em 8,3 graus e termina em -1,6 graus. Nomeadamente, o pico máximo de pressão ocorre a 1,5 graus, excedendo ligeiramente o dobro da pressão média.

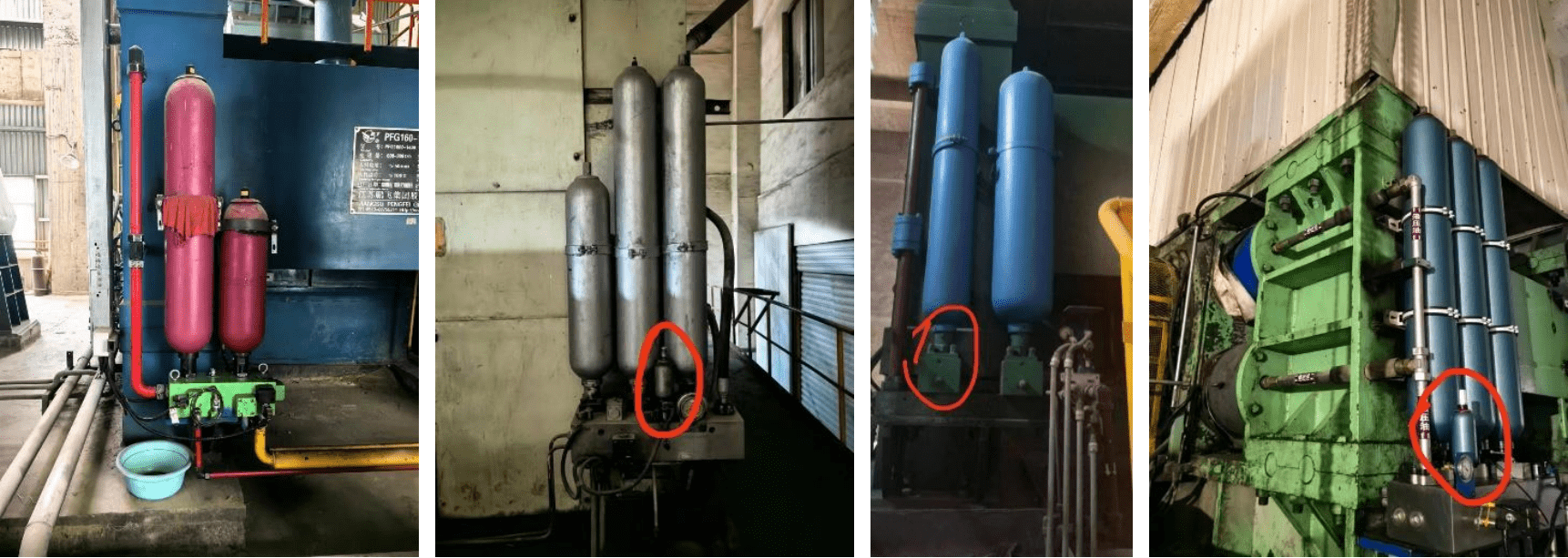

Além disso, o sistema hidráulico da prensa de rolos desempenha um papel crucial, uma vez que fornece a pressão dinâmica do rolo necessária para comprimir o material. Este sistema é composto por vários componentes, incluindo a estação de óleo, cilindros hidráulicos, sacos de nitrogénio, válvulas solenóides, válvulas de transbordo, manómetros, linhas de óleo e armário de controlo. Se a configuração não tiver válvulas de ajuste do amortecimento e válvulas de ajuste do curso, não pode obter resultados de prensagem óptimos. Por conseguinte, em alguns casos, a adição de pequenos sacos de azoto pode impedir que a pressão apresentada reflicta com precisão as alterações de pressão reais.

Configuração do saco de nitrogénio e gestão da pressão

- A dimensão dos sacos de azoto e da tubagem deve ser calculada em função da dimensão dos cilindros hidráulicos. Além disso, a utilização de tubos demasiado pequenos aumentará a resistência. Numa instalação paralela, quando se utiliza um saco de azoto grande e um pequeno, o saco pequeno ativa-se primeiro, seguido do saco grande. Como resultado, este processo suprime repetidamente a abertura da abertura do rolo, que funciona num ciclo de retração, retração e avanço, resultando, em última análise, numa baixa eficiência de prensagem.

- Além disso, as pressões dos sacos de nitrogénio são fixadas em 8, 10 e 12 MPa, o que significa que apenas um saco de nitrogénio funciona dentro de um intervalo específico, enquanto os outros dois se tornam ineficazes. Embora esta teoria da pressão diferencial tenha sido inicialmente proposta por engenheiros alemães, não conseguiu alcançar os resultados esperados devido a variações significativas nas propriedades dos materiais. Consequentemente, os alemães não prosseguiram com esta abordagem.

- Em geral, é aconselhável fixar a pressão dos sacos de nitrogénio a 60-80% da pressão mínima do sistema. Esta abordagem garante que, quando o sistema funciona à sua pressão de trabalho mais baixa, é mantido um certo nível de segurança entre os sacos de nitrogénio e a válvula de regulação. No entanto, o estado operacional do sistema deve ser monitorizado no local para determinar a sua eficácia. Se a temperatura do óleo for demasiado alta ou demasiado baixa, isso indica que o sistema não está em boas condições de funcionamento, o que afecta gravemente a eficiência da prensagem.

3. Velocidade do rolo

A velocidade do rolo da prensa de rolos pode ser expressa de duas formas: uma é a velocidade linear circunferencial V dos rolos, e a outra é a velocidade de rotação dos rolos. A velocidade linear circunferencial está relacionada com a produção, o consumo de energia e a estabilidade operacional. Geralmente, velocidades mais elevadas dos rolos conduzem a um aumento da produção; no entanto, velocidades excessivamente elevadas podem causar um maior deslizamento relativo entre os rolos e o material, resultando num fraco engate e num maior desgaste das superfícies dos rolos, o que tem um impacto negativo na produção da prensa de rolos.

Atualmente, a velocidade típica dos rolos varia entre 1,0 e 1,75 m/s, com alguns especialistas a sugerirem que não deve exceder 1,5 m/s. A velocidade linear dos rolos situa-se geralmente entre 1,0 e 1,7 m/s, com a maioria a funcionar em torno de 1,5 a 1,7 m/s, e alguns chegam mesmo a atingir 2,0 a 2,2 m/s. É crucial dar prioridade ao efeito de compressão ao selecionar a velocidade; este efeito deve basear-se na amostragem real. Se a velocidade for demasiado elevada, o tempo de prensagem diminui, o que conduz a um aumento das vibrações no equipamento. As variações significativas de força tornam-se difíceis de controlar, resultando num consumo excessivo de energia sem atingir o efeito de prensagem desejado.

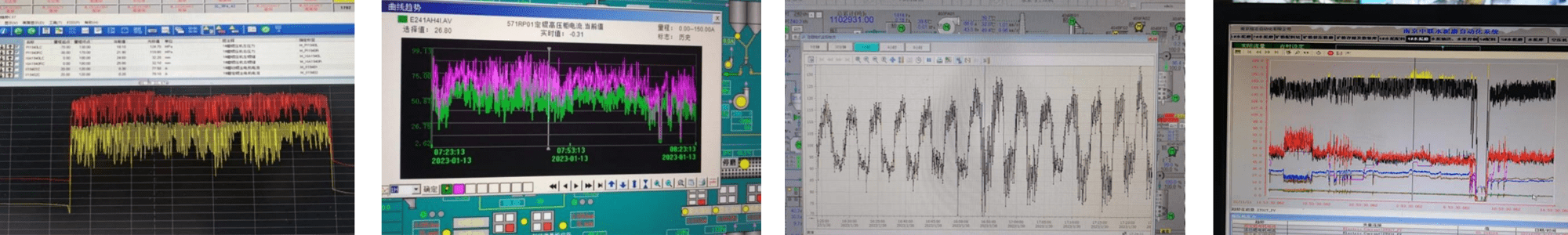

4. Folga de funcionamento e propriedades do material

O funcionamento da folga do rolo é influenciado por vários factores, incluindo as propriedades do material (como a dureza, o tamanho das partículas e o teor de humidade), a forma da superfície do rolo, a velocidade, a pressão e o método de controlo da pressão. Existem duas formas de controlar a pressão do cilindro hidráulico: controlo de pressão constante e controlo de folga constante. No entanto, independentemente do método utilizado, ambos são fundamentalmente errados do ponto de vista hidráulico, porque a pressão e a folga flutuam continuamente.

O manómetro tem um tempo de resposta de 200 milissegundos, o que complica o controlo dos ajustes de pressão da bomba de óleo. Isto, por sua vez, afecta a pressão do cilindro hidráulico e, subsequentemente, a folga dos rolos. Como resultado, há dois problemas principais: primeiro, há um atraso na resposta; segundo, ocorrem diferenciais de pressão excessivos. Estes factores impedem o funcionamento estável da prensa de rolos e têm um impacto negativo na eficiência da prensagem.

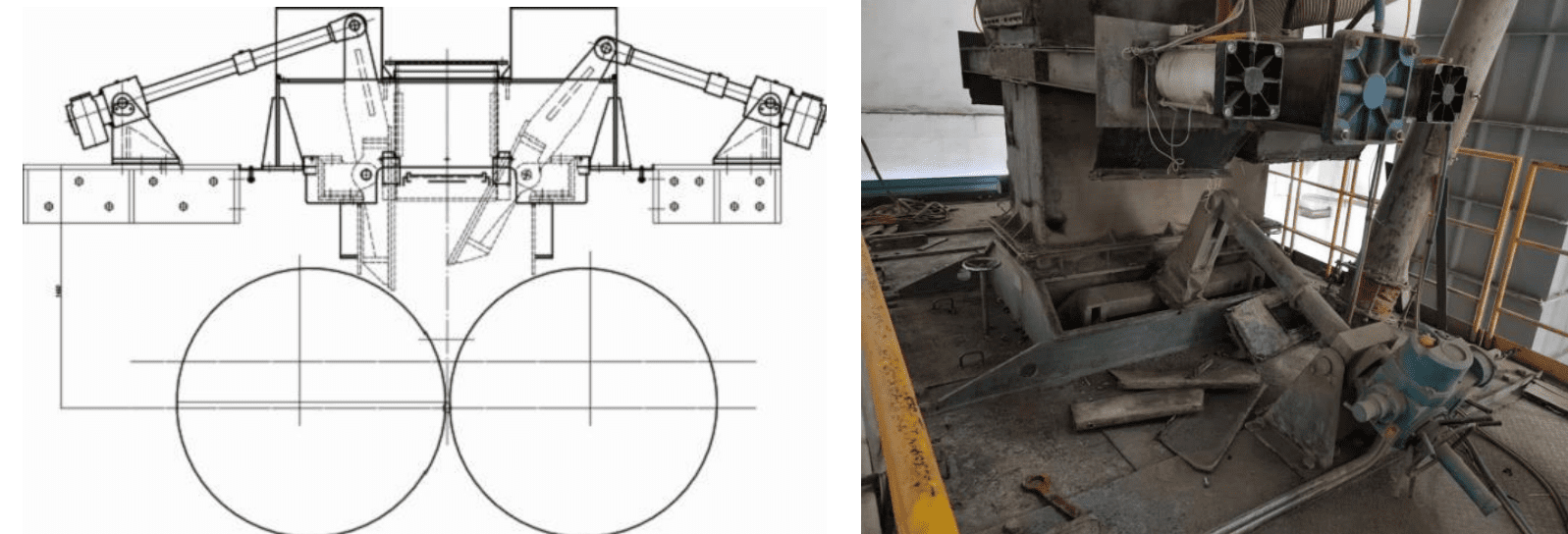

5. Dispositivo de alimentação

Atualmente, a maioria das prensas de rolos utiliza um dispositivo de alimentação que direciona o material diretamente da tremonha para a abertura do rolo, puxando o material entre os dois rolos. Este processo é normalmente referido como o "ângulo de entrada" da prensa de rolos. No entanto, não é possível controlar o fluxo em duas direcções, uma vez que a gama de ajuste é limitada, o que dificulta um controlo preciso e estável. Além disso, as outras duas direcções não podem ser ajustadas de todo. Como resultado, ocorrem frequentemente problemas como a segregação de material e o desalinhamento dos rolos, levando a condições impossíveis de gerir.

V. Plano de modificação do sistema de prensagem de rolos

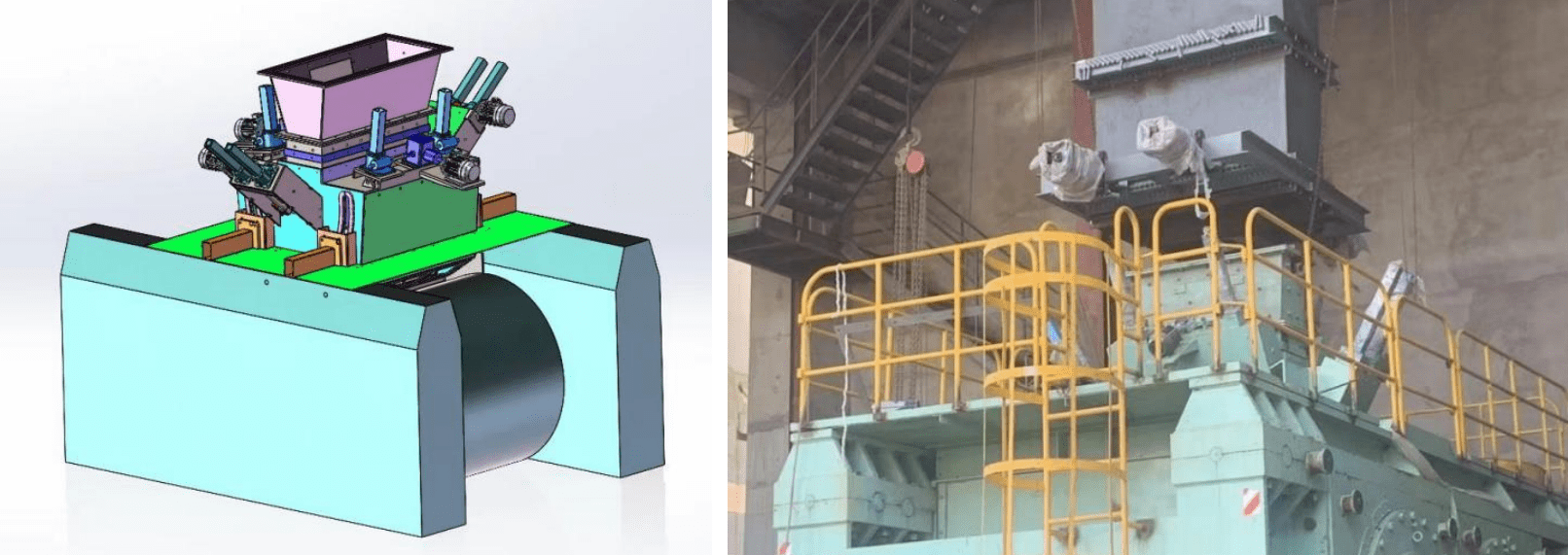

1. Substituição do dispositivo de alimentação

Substituir o dispositivo de alimentação da prensa de rolos por um novo tipo de sistema de alimentação de quatro direcções (tecnologia patenteada) para controlar a alimentação do material. Este sistema permite o ajuste e o controlo de duas direcções, permitindo um controlo razoável do fluxo de material. As outras duas direcções podem ser ajustadas para corrigir o desvio da folga lateral entre os rolos, reduzindo o impacto do material na prensa de rolos e facilitando a formação de um leito de material estável. Esta abordagem elimina problemas como a segregação do material e o desalinhamento dos rolos, e funciona numa posição baixa da tremonha, facilitando o ajuste e o controlo.

2. Atualização do sistema hidráulico

Substituímos o sistema hidráulico da prensa de rolos, incluindo componentes como a estação de óleo, a válvula de descarga, o manómetro, o acumulador (saco de nitrogénio) e o conjunto de válvulas. Além disso, incorporámos válvulas de ajuste de amortecimento e válvulas de ajuste de curso (tecnologia patenteada) para tornar o sistema hidráulico flexível, rígido e controlável.

Durante o processo de investigação e desenvolvimento, realizámos testes de campo extensivos utilizando um dispositivo especializado de medição de pressão de alta precisão (1000 Hz) para recolher e analisar dados. Utilizámos software de simulação dedicado e modelos matemáticos complexos para desenvolver com sucesso um mecanismo de regulação anti-vibração de amortecimento ajustável de canal duplo, alcançando um equilíbrio razoável de rigidez e flexibilidade no sistema hidráulico.

3. Implementação do controlo PLC

Substituímos o PLC hidráulico da prensa de rolos e implementámos o controlo de quatro direcções do dispositivo de alimentação, utilizando um método de controlo de potência constante para facilitar a operação centralizada. Configurámos o sistema com o Siemens SIMATIC S7-1200, integrando produtos de acionamento Siemens SINAMICS e produtos de interface homem-máquina SIMATIC. O CPU vem de fábrica com uma interface Ethernet que suporta vários protocolos de comunicação Ethernet industrial, incluindo PROFINET, TCP, UDP e Modbus TCP.

A nossa empresa desenvolveu esta tecnologia através de modelação matemática, recolhendo extensos dados de campo durante o processo de investigação e desenvolvimento. Utilizámos software de simulação especializado e modelos matemáticos complexos, que foram validados através da aplicação prática.

VI. Estudos de casos

1. Chao Lake Hengxin Cement Co., Ltd.

Desde a modificação em agosto de 2020, a eficiência da produção aumentou de 200 toneladas/hora para 290 toneladas/hora, com o consumo de energia controlado a 22 kWh/tonelada de cimento.

2. Hainan Huaren Cement

Em junho de 2022, a prensa de rolos foi modernizada, aumentando a produção horária de 150-160 toneladas para 180-200 toneladas, com um consumo de energia reduzido para cerca de 23 kWh/tonelada.

3. Sudoeste de Guizhou

Com a atualização, a produção aumentou para 180-190 toneladas/hora e o consumo de energia diminuiu de 32 kWh/tonelada para 25 kWh/tonelada.

4. Jiangxi Sanqing Cement Co., Ltd.

Após a modificação, a produção aumentou para 270-280 toneladas/hora, com um funcionamento estável e temperaturas do saco de azoto mantidas a 40-60°C.

VII. Benefícios da atualização e modificação da tecnologia de prensagem de rolos

- A estabilidade da prensa de rolos melhorou, praticamente sem fugas laterais. Existem três métodos para ajustar a inclinação do rolo: primeiro, ajuste de alimentação em quatro direcções; segundo, ajustes do sistema hidráulico; e terceiro, ajustes de pressão separados para a esquerda e para a direita. O controlo é estável, com ocorrências mínimas de colapso do material e de inclinação dos rolos.

- O sistema hidráulico da prensa de rolos é ajustável e controlável de forma flexível. A flutuação da folga do rolo mudou de retração lenta e avanço rápido para retração rápida e avanço lento, aumentando a eficiência da prensagem. O teor de pó fino na saída da prensa de rolos aumentou em 3-7%, a área de superfície específica do material de entrada melhorou e a produção horária aumentou em 10-20%.

- É utilizado um método de controlo de potência constante, com a potência operacional mantida a 85±5% da potência nominal. A eficiência da prensa de rolos tem dois requisitos: primeiro, uma potência operacional elevada; segundo, um rendimento elevado na primeira passagem. Ao melhorar a eficiência da prensa de rolos e reduzir o consumo de energia do moinho, o consumo global de energia foi reduzido em 2-5 kWh/tonelada.

Se tiver necessidades relacionadas com a modificação e atualização de sistemas de prensas de rolos, não hesite em contactar contactar-nos em Darko. Oferecemos-lhe soluções e apoio profissionais.