Desde a sua entrada em funcionamento em maio de 2007, o sistema de pré-moagem de cimento da Empresa A tem enfrentado falhas frequentes na prensa de rolos. Estes problemas incluem pressão de trabalho baixa e instável em ambos os lados, ajuste inadequado da válvula de distribuição de material, grande tamanho de partícula do material que sai da prensa de rolos, baixa produção horária, elevado consumo de energia de moagem e fraca eficiência económica global. Este artigo irá partilhar as nossas experiências e medidas de melhoria no controlo da prensa de rolos.

Análise de problemas e soluções

1. Causas e ajustamentos da pressão instável

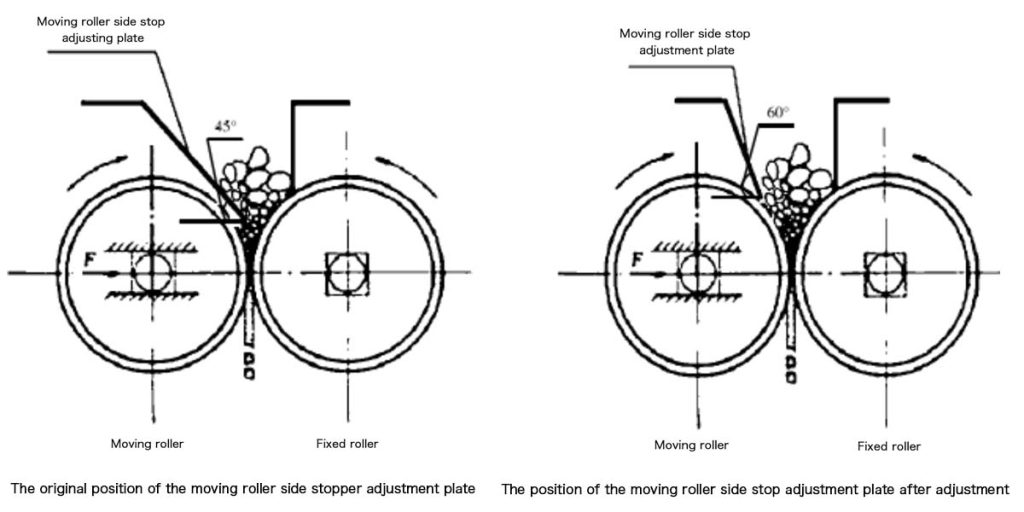

O material entra na prensa de rolos entre os rolos móveis e fixos através da calha de alimentação superior. Verificámos que a placa de ajuste do material no lado do rolo móvel se estendia na direção do rolo fixo. Isto fez com que o ponto de descarga se deslocasse para o rolo fixo. Como resultado, havia demasiado material no lado do rolo fixo e quase nenhum no lado do rolo móvel. Esta distribuição desigual levou a uma pressão instável e, em última análise, resultou em grandes tamanhos de partículas na saída.

Para resolver este problema, em agosto de 2010, Darko ajustou a placa de ajuste do material no lado do rolo móvel. Mudámos a sua posição do lado do rolo fixo para o exterior do rolo móvel. Também alterámos o seu ângulo de 45° para 60°. Além disso, ajustámos a folga inicial do rolo para 10 mm. Isto permitiu que o material fluísse corretamente entre os rolos e se distribuísse uniformemente, controlando assim as flutuações de pressão.

2. Causas e ajustamentos da baixa pressão de funcionamento

Após uma observação cuidadosa da prensa de rolos e do sistema hidráulico, verificámos que a pressão inicial em ambos os lados do sistema era de 6,0 MPa. O equipamento só podia arrancar quando a pressão era carregada para 5,5 a 6,5 MPa. Normalmente, os operadores aumentavam a pressão para 6,0 MPa e depois paravam. Devido às limitações da folga inicial dos rolos, a pressão do óleo no cilindro hidráulico era insuficiente a 6,0 MPa. Mesmo que a folga dos rolos aumentasse, a pressão não poderia atingir a pressão de trabalho de 8,2 MPa.

Percebemos que a pressão inicial tinha um impacto significativo na pressão de trabalho. Por isso, ajustámos a pressão inicial para 6,5 MPa enquanto estabilizávamos o fluxo de material na entrada. Após este ajuste, a pressão de trabalho em ambos os lados aumentou de 7,4 a 7,8 MPa para 8,2 a 8,6 MPa, resultando numa redução notável do tamanho das partículas.

3. Ajustar a válvula de distribuição de material

Durante o processo de trituração, o material forma um bolo e é descarregado da parte inferior entre os dois rolos. Com alimentação suficiente, o material é efetivamente prensado. No entanto, o efeito de prensagem no material da borda não é tão bom quanto o do material do centro. A função da válvula de distribuição de material é separar o material bem prensado do material mal prensado.

Acreditámos erradamente que uma abertura mais pequena da válvula de distribuição era melhor e ajustámo-la para 20%. Como resultado, o produto acabado continha material grosseiro de cerca de 10 mm. Ao inspecionar a porta lateral da prensa de rolos, encontrámos uma acumulação significativa de material na calha de borda, o que impedia um fluxo suave. Depois de efetuar mais ajustes, descobrimos que a definição da abertura da válvula de distribuição para 23% eliminou a acumulação de material, permitindo uma entrada suave na correia de retorno.

Conclusão

Através destas medidas, conseguimos reduzir o tamanho médio das partículas do clínquer da prensa de rolos de 3,81 mm para 1,54 mm. O rácio de trituração melhorou de 4,09 para 10,10. O aspeto do material moído tornou-se pulverulento e a maioria das partículas podia ser facilmente triturada à mão. Além disso, a produção horária da moinho de bolas aumentou em 13,1%, e o consumo de energia de moagem do sistema diminuiu em 16,6%. Estas melhorias melhoraram significativamente a eficiência económica e a estabilidade operacional do sistema. Se tiveres problemas semelhantes, não hesites em contactar-nos contactar-nos. Temos todo o gosto em ajudar-te!