Problemas de sistema

A China Huaxing possui um sistema combinado de moagem em circuito aberto composto por uma prensa de rolos, um classificador de dispersão e um moinho de bolas de cimento:

- Prensa de rolos: HFCG160-140, diâmetro Φ1600 mm, largura Φ1400 mm, velocidade de rotação 18,75 r/min, capacidade de projeto 670-780 t/h.

- Classificador de dispersão: Modelo SF650/160, capacidade de projeto 700-850 t/h.

- Moinho de bolas: Φ4,2 m × 13 m moinho de dois silos, velocidade de rotação 15,8 r/min, capacidade de projeto 150 t/h.

Principais problemas encontrados

Impurezas metálicas: Introduzidas pelo desgaste do material e do equipamento, provocando vibrações frequentes na prensa de rolos e levando à fragmentação das superfícies dos rolos. A acumulação de impurezas metálicas cria um efeito de amortecimento na moagem, resultando num desgaste acelerado e numa deterioração da eficiência.

Baixa eficiência do classificador de dispersão: O desgaste rápido e a dificuldade no controlo da qualidade tornam difícil regular a finura do material que entra. O elevado teor de humidade pode levar ao entupimento das placas do crivo, impedindo a produção normal.

Problemas de entupimento: Coarse fineness of entering material clogs the discharge grate’s gaps, causing poor ventilation, material return at the mill head, environmental contamination, and reduced production capacity.

Programa de reequipamento

1. Instalação de removedores de ferro e separadores de metais

- Aumentar os testes de remoção de ferro das matérias-primas aquando da entrega. Instalar removedores de ferro em cada ponto de alimentação da matéria-prima, baixando a altura entre o removedor de ferro e a superfície do material para aumentar o efeito de remoção do ferro.

Instalar um separador de metais para detetar qualquer metal não removido pelo removedor de ferro. O metal detectado será separado por meio de um crivo vibratório na cabeça da correia transportadora para ser recolhido manualmente.

Instalar um removedor de ferro por conduta na calha de descarga de pó grosso do classificador tipo V para assegurar a remoção contínua de escórias de ferro do sistema. contactar-nos.

2. reequipamento da prensa de rolos e do classificador de rutura

2.1 Atualização do classificador de dispersão para um classificador de pó pequeno tipo V de duas fases

O classificador de dispersão original tem as seguintes deficiências:

- Baixa eficiência de classificação: Aproximadamente 22%, resultando em finura grosseira. O resíduo da peneira chega a 55% com partículas de até 8 mm.

- Custos de manutenção elevados: A classificação mecânica conduz a um aumento dos custos.

- Fraca adaptabilidade do material: Capacidade de classificação reduzida com elevado teor de humidade e manuseamento inadequado das mudanças de material.

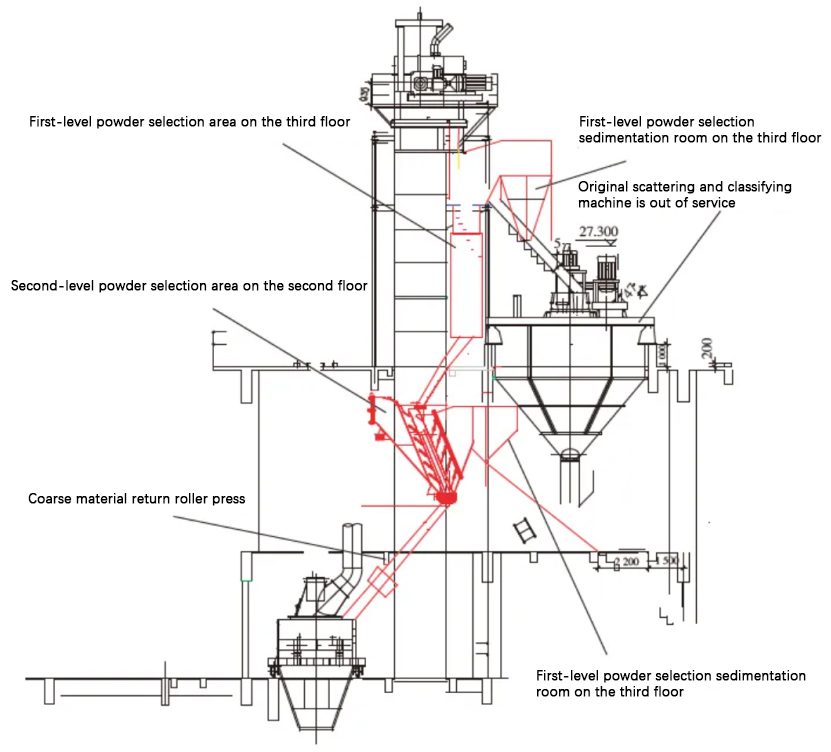

O sistema foi atualizado para um pequeno classificador tipo V de duas fases. O material prensado pela prensa de rolos é transportado para o classificador de primeira fase. O material qualificado é enviado para o moinho de bolas, enquanto o material de retorno entra no classificador de segunda fase para uma nova seleção.

Vantagens deste sistema:

- Baixo consumo de energia (potência total instalada de 200 kW)

- Baixo investimento

- Elevada eficiência de classificação (87%)

2.2 Atualização da estabilização do material e da estabilização da pressão para a prensa de rolos

A prensa de rolos HFCG160-140 tem os seguintes problemas:

- A regulação manual do dispositivo de alimentação carece de controlo central.

- Fraco desempenho com um baixo teor de pó fino (cerca de 15%) e baixa corrente de trabalho.

- O sistema de controlo de pressão constante não ajusta automaticamente a folga dos rolos com base nas condições de alimentação do material.

Para resolver os defeitos acima referidos, Darko actualizou o sistema de prensas de rolos através de uma série de novas tecnologias. O plano de atualização inclui:

- Modificação do dispositivo de alimentação: Um novo dispositivo de alimentação multidirecional garante um funcionamento estável do rolo.

- Adição de um dispositivo de regulação da folga dos rolos: Introduz um sistema de controlo da pressão constante e da folga dos rolos, minimizando as variações.

- Substituição do sistema hidráulico: Atualizado para incluir válvulas de amortecimento e de ajuste do curso para melhorar a estabilidade e o desempenho.

3.Modificação de moinhos de bolas

Transformando o dispositivo de alimentação: O novo dispositivo incorpora um alimentador em espiral de cinco lâminas e uma placa tampão de desaceleração para aumentar a eficiência da moagem.

Leveza e transformação das placas de revestimento: As novas placas de revestimento mais leves melhoram a capacidade de transporte de esferas e reduzem o consumo de energia.

Utilização de grelhas anti-entupimento: As modificações nos orifícios dos crivos aumentam a capacidade de passagem do material e evitam o excesso de trituração.

4.Atualização do ponto de descarga de retorno das cinzas do coletor de pó

A área de superfície específica das cinzas devolvidas pelo coletor de poeiras situa-se entre 365 e 410 m²/kg. O ponto de descarga do coletor de poeiras original foi alterado para canalizar diretamente as cinzas para o moinho de bolas, reduzindo a carga e a quantidade de material que entra no moinho.