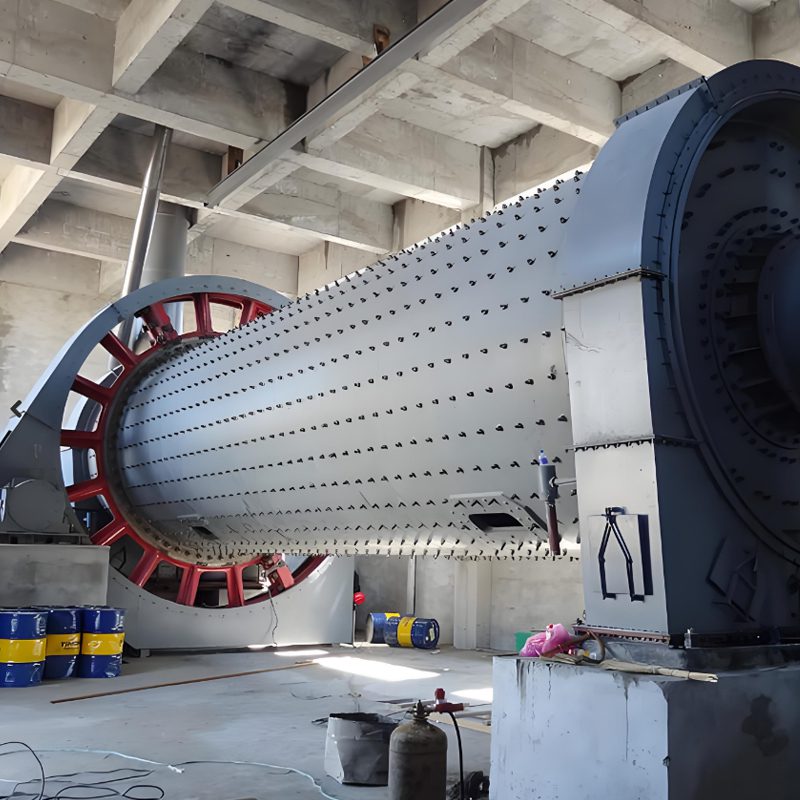

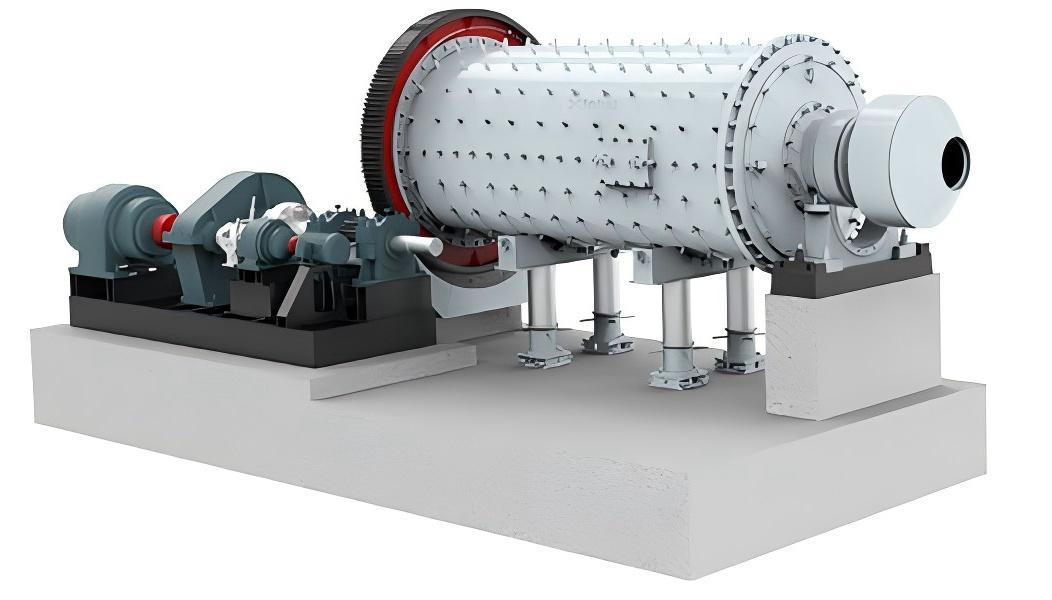

Como um fabricante profissional de equipamentos de cimento, Darko tem acumulado anos de experiência na pesquisa técnica, desenvolvimento e fabricação de máquinas de cimento de grande porte, incluindo o moinho de bolas de cimento, estabelecendo um sistema de produção maduro e excelentes reservas técnicas.

Soluções personalizadas

Com base no sistema de moagem utilizado pelos nossos clientes, podemos personalizar e otimizar o moinho de bolas. Quer se trate de um sistema de moagem de circuito aberto, de um sistema de moagem de circuito fechado ou de um sistema de moagem combinado com uma prensa de rolos, a nossa equipa de engenharia conceberá uma solução razoável de acordo com as necessidades do utilizador, fornecendo o moinho de bolas mais adequado.

Estação de moagem de cimento completa

Para além dos moinhos de bolas de cimento, Darko também fornece silos de cimentoOs moinhos de bolas de cimento são ideais para armazenar e gerir o cimento, assegurando um processo de produção sem problemas. Se precisar de mais do que apenas um moinho de bolas de cimento, a Darko pode fornecer um serviço completo de projeto e construção de uma estação de moagem de cimento. Nós forneceremos suporte técnico abrangente e soluções baseadas nas necessidades do seu projeto.

O moinho de bolas de cimento é essencial para triturar materiais após a quebra inicial. Este moinho utiliza um número específico de esferas de aço como meio de moagem dentro do seu cilindro.

01. Opções de dispositivos de alimentação múltipla

Darko concebeu três configurações de dispositivos de alimentação: alimentadores de tambor, alimentadores combinados e carrinhos de alimentação.

Alimentador de tambor

- O cone anti-derrame especialmente concebido resolve eficazmente os problemas de fuga de material.

- Os materiais são gradualmente empurrados para a entrada de alimentação por uma placa em espiral, conseguindo uma alimentação forçada.

- Adequado para utilização com classificadores de parafuso único ou hidrociclones, apresenta uma estrutura simples que é fácil de utilizar e não requer manutenção.

Alimentador combinado

- Mantém a alimentação de alto nível sem refluxo ou transbordo, reduzindo a intensidade do trabalho e evitando a contaminação, melhorando a eficiência.

- Ideal para utilização com classificadores de duplo parafuso.

Carrinho de alimentação

- O cone anti-derrame especialmente concebido resolve eficazmente os problemas de fuga de material.

- Liga-se através de uma flange ao dispositivo de alimentação (tremonha ou alimentador).

- Apresenta uma estrutura simples e de fácil manutenção; adequado para grandes moinhos de 32 e acima.

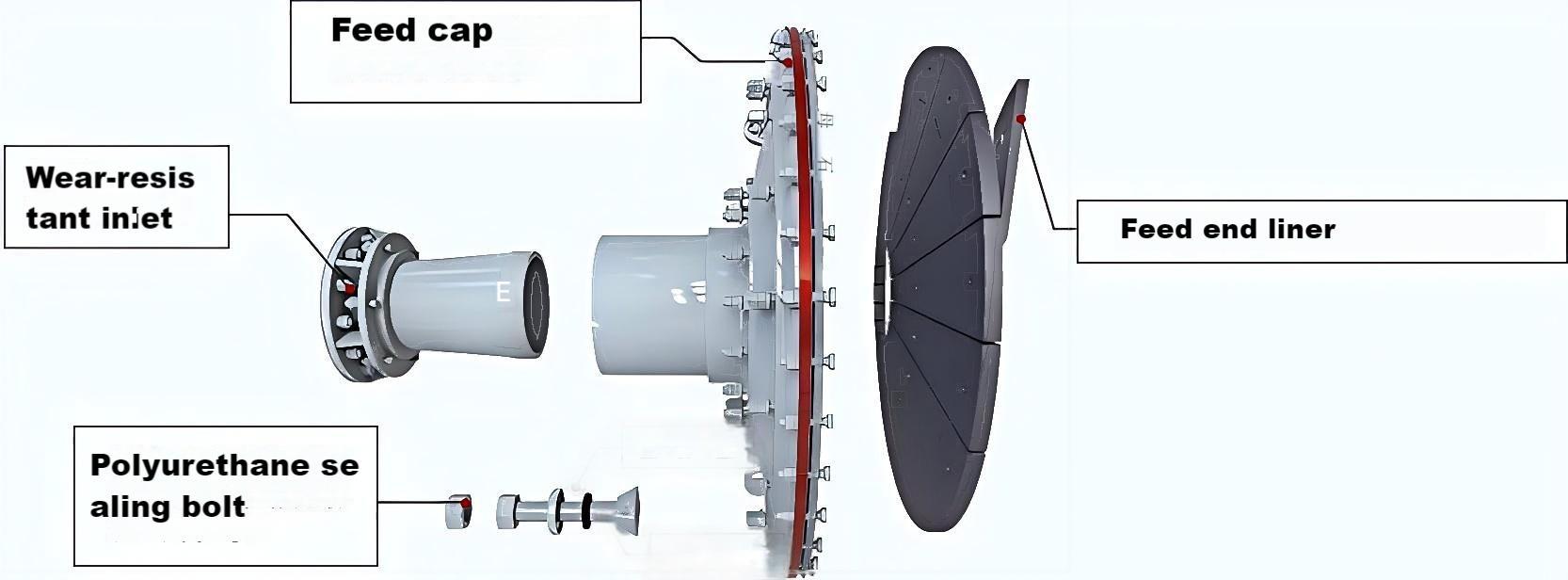

02. Várias configurações na secção de alimentação prolongam a vida útil

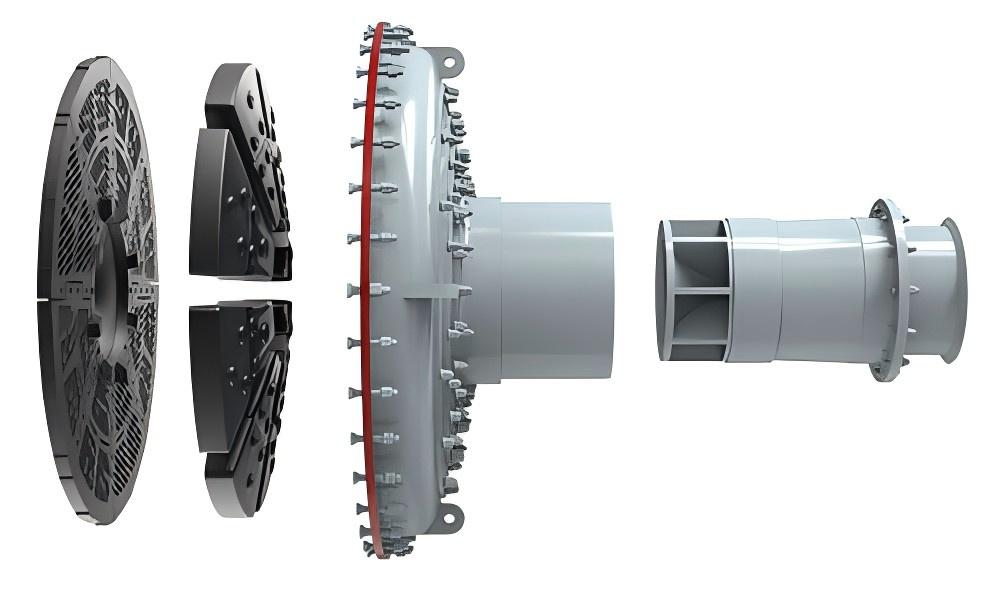

03. Conceção do cilindro

O cilindro possui soldadura automática por arco submerso e revestimentos internos para proteger o cilindro.

Cilindro

- O cilindro é feito de chapas de aço espessas.

- Possui soldadura automática por arco submerso, garantindo uma elevada qualidade e um aspeto atraente.

- As placas de flange estão ligadas em ambas as extremidades às tampas das extremidades de entrada (saída) em aço fundido.

Alimentador combinado

- Instalado internamente para proteger a parede interior do cilindro e controlar o movimento das esferas de aço no seu interior.

- Aço com elevado teor de manganês (ZGMn13): A fundição por espuma perdida permite uma instalação rápida e uma elevada precisão.

- Camisas de ferro fundido com elevado teor de crómio: O teor de crómio é superior a 11%, com uma relação crómio/carbono superior a 4,5.

- Revestimentos de borracha: Fabricado com uma membrana de aço e vulcanizado com estireno-butadieno ou borracha natural, com uma abrasão Akron de 0,14 cm³/1,6 km.

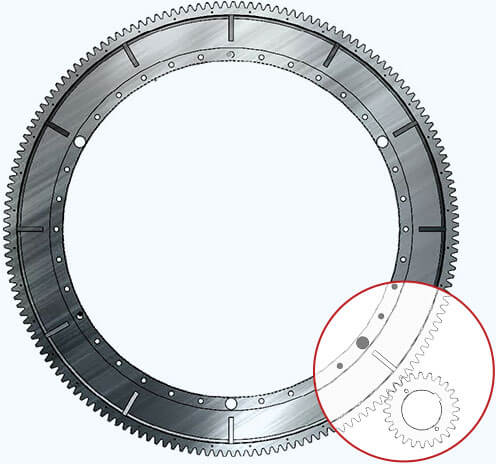

04. Sistema de lubrificação por pulverização de engrenagens grandes e pequenas

Engrenagens grandes e pequenas

- A engrenagem grande apresenta um design de engrenagem aberta, fabricada em material fundido ZG310-570.

- A pequena engrenagem é forjada em aço 45#, com têmpera de alta frequência nos dentes, garantindo uma elevada precisão de fabrico e uma transmissão suave.

- Esta configuração produz pouco ruído e tem uma longa vida útil.

Sistema de lubrificação por pulverização

- Os principais modos de danos e falhas nas engrenagens dos moinhos são o desgaste, a adesão e a corrosão, causados principalmente por uma lubrificação deficiente. Por isso, recomenda-se a instalação de um sistema de lubrificação por pulverização para engrenagens grandes e pequenas (necessário para moinhos de bolas acima de 27).

- O dispositivo de lubrificação foi concebido especificamente para as engrenagens grandes e pequenas. Utiliza ar comprimido para atomizar e pulverizar óleo seco ou óleo diluído sobre as superfícies dos dentes que suportam a carga, formando uma camada fina e uniforme de óleo seco. Isto reduz significativamente a fricção e permite obter benefícios de poupança de energia. Como se pode ver na imagem, quando se forma uma película de óleo, esta opera numa zona de fricção líquida, resultando numa fricção reduzida.

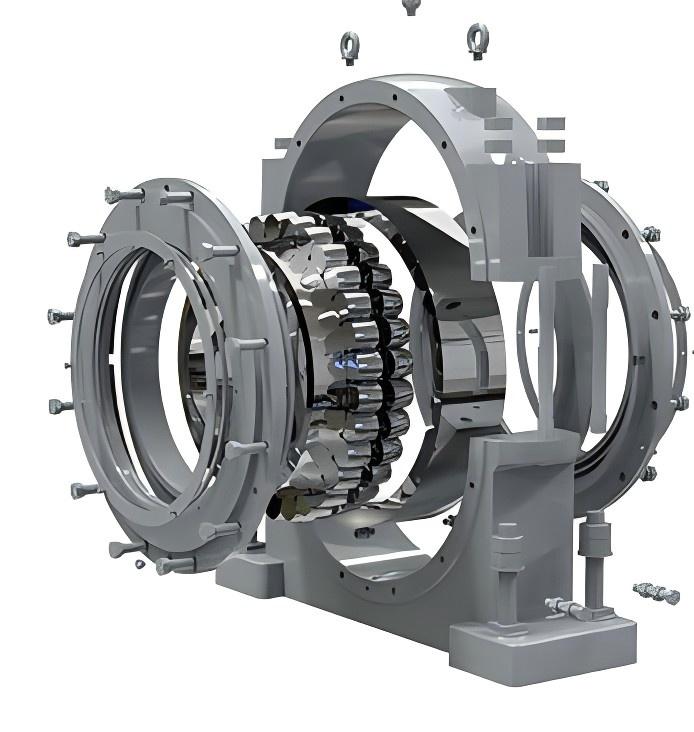

05. Substituição da chumaceira de rolamento pela chumaceira de deslizamento

Os rolamentos utilizam rolamentos autocompensadores de rolos de duas carreiras em vez de rolamentos deslizantes. Estes rolamentos possuem vedantes de labirinto, permitindo o contacto linear, o que reduz significativamente o atrito em comparação com o contacto superficial dos rolamentos deslizantes.

Para cada modelo de moinho de bolas de cimento, será realizada uma análise de simulação de tensão, deslocamento relativo, forma de deformação e fator de segurança para determinar se o modelo de rolamento cumpre as especificações exigidas para esse moinho de bolas específico.

06. Opções de descarga múltiplas

Tipo de grelha

O moinho de bolas do tipo grelha é único e serve para forçar a descarga do minério, tornando-o adequado para operações de moagem grosseira ou fases de moagem primária.

Tipo de transbordo

A cobertura da extremidade de descarga e os revestimentos do moinho de transbordo são os mesmos que os da extremidade de alimentação.

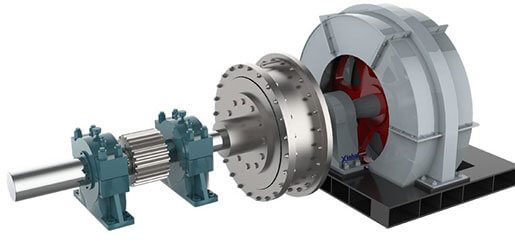

07. Sistema de acionamento lento e transmissão

Secção de acionamento do moinho (acionamento por motor assíncrono)

O acionamento por motor assíncrono é adequado para moinhos com menos de 400 kW, utilizando motores assíncronos de gaiola de esquilo ou de enrolamento com binário de arranque elevado.

Secção de acionamento do motor síncrono

O acionamento por motor síncrono foi concebido para moinhos de bolas acima de 400 kW, utilizando um motor síncrono de baixa velocidade TDMK dedicado. Liga-se ao veio do pinhão através de uma embraiagem pneumática, conseguindo uma transmissão de redução de uma fase para acionar a rotação do cilindro.

A embraiagem pneumática permite o arranque segmentado do motor e da máquina principal ("arranque suave"), melhorando as condições de arranque e proporcionando proteção contra sobrecargas.

Sistema de acionamento lento

O sistema de acionamento lento facilita a manutenção e a substituição do revestimento do moinho de bolas. Quando o moinho pára durante mais de 4 horas, o material pode solidificar no interior do cilindro, dificultando o arranque. Antes de ligar o motor principal, o operador utiliza o slow drive para rodar o cilindro, soltando o material para ajudar no arranque do motor principal.

08. Armário de controlo de frequência variável

Armário de resistência sensível à frequência e armário de frequência variável

Quando o motor arranca diretamente, o binário de saída do veio e a corrente do estator variam. Utilizando um motor enrolado, o armário de arranque sensível à frequência ou o armário de arranque de resistência líquida consegue um arranque de tensão reduzida, minimizando o impacto na rede eléctrica e controlando as alterações de corrente e binário durante o arranque.

Vantagens

- Proteção eléctrica: O armário de resistências reduz o impacto na rede eléctrica durante o arranque.

- Proteção mecânica: O acoplador hidráulico ou a embraiagem pneumática protegem o motor.

09. Dispositivo de elevação hidráulico

Cilindro, entrada de alimentação, saída de descarga. Este dispositivo facilita e agiliza as operações de manutenção dos componentes de suporte do moinho, resultando em baixos custos de funcionamento.

O dispositivo de elevação hidráulico é constituído principalmente por macacos hidráulicos e por um sistema de estação hidráulica. Durante a manutenção, o acionamento do manípulo da estação hidráulica permite que os macacos hidráulicos subam e desçam conforme necessário.

10. Equipado com quadro integral

Método Um

Para moinhos de bolas de cimento de médio e pequeno porte, a Darko Mining Equipment utiliza um projeto de estrutura integral. O moinho inteiro é instalado numa única estrutura soldada, permitindo a instalação e a depuração na fábrica. Uma vez no local, pode ser colocado numa fundação pré-preparada, nivelado e instalado de forma segura. Esta abordagem reduz significativamente a carga de trabalho de instalação, encurta o período de construção e facilita o transporte do equipamento a longa distância.

Método Dois

O método de instalação de estrutura não-integral é adequado para a instalação de grandes moinhos.

11. Aplicação

O moinho de bolas para cimento serve uma variedade de indústrias, incluindo cimento, produtos de silicato, novos materiais de construção, materiais refractários, fertilizantes e beneficiamento de metais negros e não ferrosos. Realiza eficientemente a moagem a seco ou húmida de vários minérios e outros materiais moíveis.

É adequado para moer vários minérios e materiais, tornando-o popular no processamento de minerais, materiais de construção e sectores químicos.

12. Princípio de funcionamento

Este moinho de bolas de cimento funciona como um dispositivo rotativo cilíndrico com transmissão de engrenagem externa. É composto por dois silos e um moinho de bolas do tipo grelha.

Os materiais são alimentados uniformemente no primeiro silo através de um eixo oco no dispositivo de alimentação. Este silo possui um revestimento escalonado ou ondulado, preenchido com esferas de aço de diferentes tamanhos. À medida que o cilindro roda, a força centrífuga eleva as esferas de aço a uma altura. Estas caem e criam um forte impacto, triturando o material.

Depois de o material ser triturado grosseiramente no primeiro silo, passa através de uma placa divisória para o segundo silo. Este silo tem uma placa de revestimento plana e contém mais esferas de aço para continuar a moagem. Finalmente, o pó é descarregado através da placa de grelha, completando a operação de moagem.