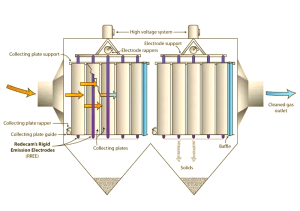

Uma empresa parceira possui um terreno de Φ4,2m×13m moinho de bolas. O seu sistema de moagem de cimento é composto por uma prensa de rolos CLF180-120 (capacidade de 850 t/h, 1400kW×2), um classificador tipo V (classificador de fluxo de ar estático V8820), um classificador de alta eficiência e um moinho tubular de circuito aberto Φ4,2m×13m (potência do motor principal de 3.550 kW). Esta configuração forma um sistema de moagem combinado.

Este sistema produz principalmente cimento P-O42.5, atingindo uma área de superfície específica de ≥330 m²/kg, com uma produção do sistema de 200 t/h e um consumo de energia de moagem de 29 kWh/t. No entanto, a produção horária do moinho é baixa e o consumo de energia é relativamente elevado. Para aumentar a produção do moinho e reduzir o consumo de energia, a Darko optimizou a eficiência da prensa de rolos e do classificador tipo V durante a época baixa, em dezembro de 2022. Melhoraram a ventilação interna e controlaram o caudal, aumentando a produção do moinho para 230 t/h e reduzindo o consumo de energia para 24 kWh/t.

01 Medidas para aumentar a produção e reduzir o consumo do sistema de prensagem de rolos

Com base nas condições reais, a produção ideal do moinho ocorre quando o resíduo da peneira de 80μm do material de entrada é inferior a 50%.

1.1 Substituição atempada de placas laterais danificadas na prensa de rolos

Antes das actualizações, a corrente do elevador de circulação da prensa de rolos era frequentemente elevada. A análise revelou duas razões principais:

- A folga de desgaste das placas laterais da prensa de rolos era demasiado grande, o que provocava fugas de material.

- A folga original das placas laterais era excessiva, causando fugas de material.

As fugas ao longo do tempo não só tornavam o funcionamento da prensa de rolos menos eficaz, como também faziam com que a corrente do elevador se mantivesse elevada durante demasiado tempo, o que reduzia realmente a vida útil do redutor:

- Ajuste a folga original das placas laterais para 2-5 mm (não excedendo 5 mm).

- Prepare vários conjuntos de placas laterais e inspeccione-os sempre que o moinho parar. Substitua-as ou ajuste-as se for detectado desgaste ou folga excessiva.

- Monitorize a corrente do elevador durante a produção normal, assegurando-se de que não excede 190A. Se o fizer, isso indica que a folga da placa lateral é demasiado grande ou está gasta.

- Utilize varetas de soldadura resistentes ao desgaste para revestir a superfície das placas laterais, aumentando a sua durabilidade.

Após a introdução destas alterações, a corrente do elevador baixou e a prensa de rolos começou a funcionar muito melhor.

1.2 Adaptar a calha de alimentação única da prensa de rolos ao classificador de tipo V

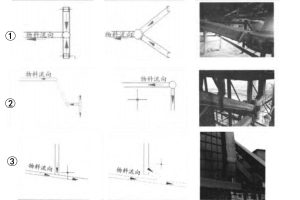

A calha de alimentação única da prensa de rolos para o classificador de tipo V tinha efeitos de classificação e dispersão fracos. Esta instabilidade levou ao colapso do material quando as temperaturas subiram. Para resolver este problema, Darko modificou-o em três calhas de tamanho igual para melhorar a dispersão do material, formando uma cortina uniforme de material e reduzindo a segregação.

1.3 Pressão do material estabilizador

Devido à humidade excessiva nos materiais misturados, a Darko exigiu a limpeza das comportas pneumáticas e das válvulas eléctricas durante cada paragem para evitar a acumulação e garantir um fluxo de material suave. Também foram instalados suportes de divisórias cruzadas no topo do silo de pesagem para garantir uma pesagem uniforme e evitar o colapso do material.

1.4 Ajuste correto das aberturas das portas de alimentação

A Darko ajustou as aberturas da porta de alimentação com base nas condições do material no silo de pesagem da prensa de rolos. Asseguraram que o silo permanecia estável a cerca de 2/3 da sua capacidade para manter uma alimentação uniforme e uma corrente estável durante o funcionamento da prensa de rolos.

1.5 Assegurar uma compressão efectiva nos rolos da prensa de rolos

Depois de utilizar a prensa de rolos durante seis meses, reparámos que a parte central da superfície composta apresentava sinais de desgaste. Após uma avaliação, Darko modificou o sistema de rolos, substituindo-o por novos rolos colunares e placas laterais. Esta nova estrutura é realmente resistente e durável, o que significa que lida melhor com o desgaste e mói com mais eficiência. Além disso, ajuda a reduzir os custos de manutenção. Após o reequipamento, a prensa de rolos funcionou de forma estável e aumentou a produção horária do moinho.

Após uma série de ajustes, o material de entrada para o cimento P-O42.5 atingiu um resíduo de peneira de 80μm de cerca de 50%, criando as condições necessárias para aumentar a produção do moinho.

02 Medidas para aumentar a produção e reduzir o consumo do sistema de moagem

2.1 Distribuição correta dos meios de moagem

Depois de ajustar com sucesso o sistema de prensa de rolos, o moinho concentrou-se em melhorar a eficiência de moagem, reduzir a corrente e manter uma distribuição adequada do tamanho das partículas do cimento acabado. A Darko conseguiu isto optimizando a distribuição dos meios de moagem, aumentando a frequência do impacto e melhorando a eficiência da moagem.

2.2 Melhorar a ventilação interna e reequipar as placas divisórias

As placas divisórias existentes apresentavam defeitos que afectavam a ventilação do moinho. A Darko reequipou tecnicamente as placas divisórias na primeira câmara, utilizando novas telas divisórias anti-bloqueio de dupla camada. "Isto aumentou realmente o fluxo de ar e facilitou a circulação dos materiais.

2.3 Controlo do caudal na segunda câmara

Para ativar os meios de moagem na segunda câmara e reduzir o fluxo de material, a Darko levantou o anel de retenção. Esta melhoria melhorou a capacidade de moagem da segunda câmara e aumentou a produção horária.

2.4 Retrofit de moagem semifinal

Para reduzir os custos de produção e aumentar a eficiência económica, a Darko realizou um retrofit de moagem semi-final no sistema de moagem. Substituiu o classificador original, aumentando o rendimento do cimento.

2.5 Outras medidas

- Reforçar a gestão e o funcionamento das fábricas para garantir um desempenho ótimo do equipamento.

- Preste atenção à ventilação do sistema e forneça feedback atempado sobre o teor de humidade das matérias-primas para garantir a qualidade.

- Optimize a qualidade do clínquer para melhorar a produção e a qualidade do moinho.

03 Resultados após o Retrofit

Ao melhorar a eficiência da prensa de rolos, reduzir a resistência do sistema e otimizar o funcionamento do classificador, a Darko conseguiu reduzir a finura do material de entrada. Após a adaptação técnica interna, a produção do sistema aumentou em mais de 40 t/h, enquanto o consumo de energia de moagem diminuiu em 5 kWh/t. A qualidade do cimento manteve-se consistente e estável, resultando num aumento do benefício económico anual de mais de 3 milhões de yuan. Esta conquista fez realmente a diferença na redução dos custos de produção e de energia. Se tiver alguma dúvida ou quiser formar uma equipa, sinta-se à vontade para estender a mão!