Системные проблемы

Китайская компания Huaxing имеет комбинированную систему измельчения открытого цикла, состоящую из валкового пресса, дисперсионного классификатора и цементная шаровая мельница:

- Роликовый пресс: HFCG160-140, диаметр Φ1600 мм, ширина Φ1400 мм, скорость вращения 18,75 об/мин, проектная производительность 670-780 т/ч.

- Дисперсионный классификатор: Модель SF650/160, проектная производительность 700-850 т/ч.

- Шаровая мельница: Φ4,2 м × 13 м мельница с двумя бункерами, скорость вращения 15,8 об/мин, проектная производительность 150 т/ч.

Основные проблемы, с которыми пришлось столкнуться

Металлические примеси: Возникает в результате износа материала и оборудования, вызывая частые вибрации вальцового пресса и приводя к сколам на поверхностях вальцов. Накопление металлических примесей создает буферный эффект при шлифовании, что приводит к ускоренному износу и снижению эффективности.

Низкая эффективность дисперсионного классификатора: Быстрый износ и сложность контроля сортности затрудняют регулирование тонкости поступающего материала. Высокое содержание влаги может привести к засорению ситовых пластин, что препятствует нормальному производству.

Проблемы с засорением: Coarse fineness of entering material clogs the discharge grate’s gaps, causing poor ventilation, material return at the mill head, environmental contamination, and reduced production capacity.

Программа модернизации

1. Установка железоудалителей и металлосепараторов

- Усильте проверку сырья на удаление железа при доставке. Устанавливайте обезжелезиватели в каждой точке подачи сырья, уменьшая высоту между обезжелезивателем и поверхностью материала, чтобы повысить эффект обезжелезивания.

Установите металлосепаратор для обнаружения металла, не удаленного устройством для удаления железа. Обнаруженный металл будет отделяться с помощью вибросита в головке конвейерной ленты для ручного извлечения.

Установите трубопроводный железоудалитель на разгрузочном желобе для крупного порошка V-образного классификатора, чтобы обеспечить непрерывное удаление железного шлака из системы.Если вам нужна дополнительная информация, пожалуйста связаться с нами.

2.Модернизация валкового пресса и разрывного классификатора

2.1 Модернизация диспергирующего классификатора до двухступенчатого малого порошкового классификатора V-типа

Оригинальный дисперсионный классификатор имеет следующие недостатки:

- Низкая эффективность классификации: Приблизительно 22%, что приводит к грубой тонкости. Остаток на сите достигает 55% с частицами до 8 мм.

- Высокие эксплуатационные расходы: Механическая классификация приводит к увеличению расходов.

- Плохая адаптация к материалу: Снижение способности к классификации при высоком содержании влаги и неадекватная обработка изменений материала.

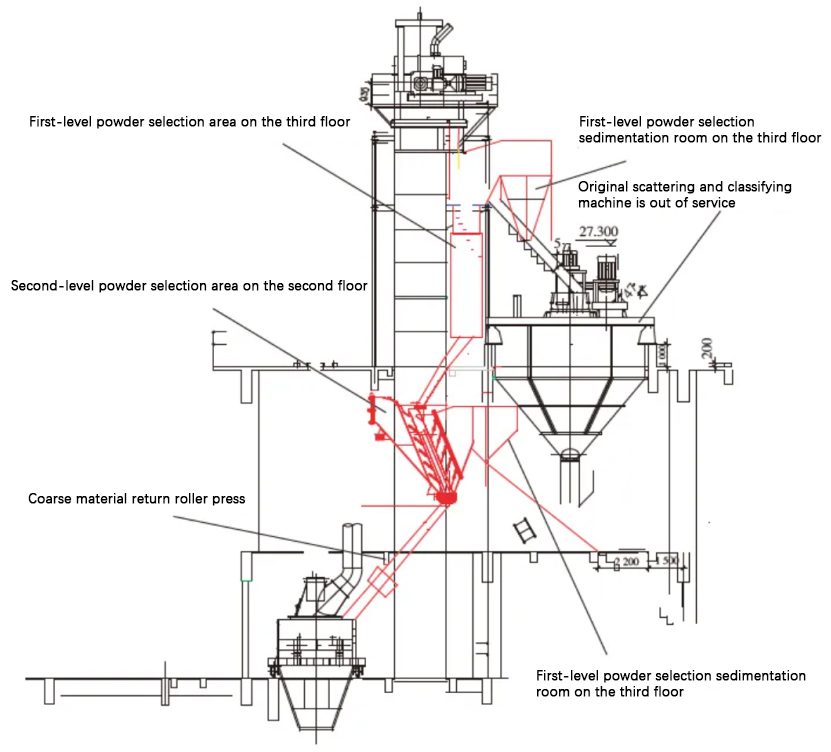

Система была модернизирована до двухступенчатого малого V-образного классификатора. Материал, спрессованный на валковом прессе, подается в классификатор первой ступени. Квалифицированный материал направляется в шаровую мельницу, а возвратный материал поступает в классификатор второй ступени для дальнейшей сортировки.

Преимущества этой системы:

- Низкое энергопотребление (общая установленная мощность 200 кВт)

- Низкие инвестиции

- Высокая эффективность классификации (87%)

2.2 Модернизация системы стабилизации материала и стабилизации давления для валкового пресса

Роликовый пресс HFCG160-140 имеет следующие проблемы:

- Ручная регулировка подающего устройства не имеет центрального управления.

- Низкая производительность при низком содержании мелкого порошка (около 15%) и низком рабочем токе.

- Система управления постоянным давлением не позволяет автоматически регулировать зазор между роликами в зависимости от условий подачи материала.

Для устранения вышеуказанных недостатков, Дарко модернизировали систему роликовых прессов с помощью ряда новых технологий. План модернизации включает в себя:

- Модификация устройства для кормления: Новое многонаправленное устройство подачи обеспечивает стабильную работу ролика.

- Добавление устройства регулировки зазора между роликами: Внедрена система контроля постоянного давления и зазора между валиками, сводящая к минимуму отклонения.

- Замена гидравлической системы: Модернизированная версия с клапанами регулировки демпфирования и хода для улучшения стабильности и производительности.

3.Модификация шаровых мельниц

Трансформация устройства подачи: Новое устройство включает пятилопастной спиральный питатель и замедляющую буферную плиту для повышения эффективности измельчения.

Облегчение и трансформация футеровочных пластин: Новые более легкие футеровочные плиты повышают шаропропускную способность и снижают энергопотребление.

Использование противозасорных решеток: Модификации отверстий сита увеличивают пропускную способность материала и предотвращают чрезмерное измельчение.

4.Модернизация точки сброса золы из пылеуловителя

Удельная площадь поверхности золы, возвращаемой из пылеуловителя, составляет от 365 до 410 м²/кг. Точка разгрузки первоначального пылеуловителя была изменена для прямого направления золы в шаровую мельницу, что позволило снизить нагрузку и количество материала, поступающего в мельницу.