1. Принцип работы и характеристики картриджных пылесборников

1.1 Принцип работы

Картриджные пылеуловители используют картриджи в качестве фильтрующего элемента и применяют технологию импульсной струи для удаления пыли. Принцип работы заключается в том, что запыленный воздух засасывается в корпус через пылезащитный кожух, каналы и воздухозаборник. Когда воздушный поток внезапно расширяется и взаимодействует с воздухораспределительной пластиной, крупные частицы пыли под действием силы тяжести и инерции падают прямо в бункер для пыли. Более мелкие и легкие частицы проходят через картридж, где они задерживаются фильтрующим материалом благодаря броуновской диффузии и эффекту просеивания. После обратной промывки пыль попадает в бункер для утилизации, а чистый воздух выводится через вытяжную трубу с помощью вентилятора.

1.2 Преимущества

1.Высокая эффективность удаления пыли: В качестве фильтрующего материала в картриджах используются импортные полиэфирные волокна. Они имеют слой ультратонких субмикронных волокон, которые эффективно блокируют большинство субмикронных частиц пыли, достигая эффективности фильтрации до 99,99%, что соответствует стандартам сверхнизкой эмиссии.

2.Низкое рабочее сопротивление: Благодаря большой площади фильтрации и низкой скорости фильтрации рабочее сопротивление обычно не превышает 1000 Па. Это снижает эксплуатационную нагрузку и затраты на систему пылеулавливания.

3.Компактная структура: Конструкция картриджей занимает минимум места, что упрощает их установку и замену. Картриджи обычно короче, чем рукавные фильтры, что упрощает конструкцию и обслуживание.

4.Длительный срок службы: В картриджах используются прочные полиэфирные волокна, что обеспечивает срок службы более трех лет. Это снижает частоту замены и усилия по обслуживанию.

5.Многоразовый: Картриджи из полиэстера и картриджи с мембранным покрытием обычно можно промыть водой и использовать повторно, что снижает затраты на закупку.

1.3 Недостатки

1.Плохая пригодность для влажного, липкого отработанного газа: Во влажной среде картриджи могут засориться, что потребует простоя для их замены, а это сказывается на эффективности производства.

2.Большие затраты: Цена картриджей более чем в пять раз превышает стоимость стандартных рукавных фильтров, что приводит к увеличению общей стоимости строительства.

3.Высокие требования к равномерности воздушного потока: Неравномерный поток воздуха может привести к тому, что некоторые картриджи будут испытывать чрезмерную скорость фильтрации, что сокращает срок их службы.

4.Высокие требования к качеству изготовления: Складчатая структура и качество уплотнений картриджа напрямую влияют на эксплуатационные характеристики, что обуславливает необходимость строгого контроля качества.

2. Характеристики дыма и пыли в различных процессах производства стали

Сталь Предприятия производят различные виды дыма и пыли, которые значительно отличаются в зависимости от технологических процессов:

2.1 Область применения сырья для спекания

Из-за проблем с транспортировкой как отечественная, так и зарубежная руда обычно имеет влажность выше 6%. Использование закрытых складских навесов и распылительного пылеподавления еще больше усугубляет выбросы пыли.

2.2 Область применения спеченных продуктов и руд

1.При транспортировке спеченных изделий образуются частицы пыли размером от 0,8 до 61,0 мкм, при этом содержание влаги не должно превышать 1%.

2.В доменных печах обычно используются методы измельчения с подогревом, при этом частицы ниже 200 меш составляют от 76% до 84%, а содержание влаги также ниже 1%.

3.Во время транспортировки кокса содержание влаги составляет менее 1% для процессов сухого тушения, а при мокром тушении часто превышает 10%.

2.3 Область конвертерного сталелитейного производства

1.Флюсы, используемые в конвертерах, обычно имеют содержание влаги от 1,0% до 1,5%.

2.Пыль, образующаяся в процессе выплавки стали, имеет более 98% частиц размером более 5 мкм, причем при низких температурах.

3.Содержание влаги в пыли, образующейся при работе с конвертерным шлаком, часто превышает 10%.

2.4 Область производства прокатной стали

Выбросы влажных газов в процессе прокатки обычно превышают влажность 10%, в основном из-за водяного охлаждения.

2.5 Область производства кокса

1.Угольная пыль, образующаяся на участке подготовки к коксованию, часто имеет влажность более 6%, при этом более 99% частиц размером более 2 мкм.

2.Размер частиц пыли при толчении угля обычно составляет от 3,3 до 4,7 мкм, а влажность отходящих газов - от 1% до 5%.

2.6 Область производства флюса

Во время транспортировки известняка и готовой извести более 95% частиц пыли превышают 10 мкм, при этом содержание влаги не превышает 1%.

3. Рекомендации по использованию патронных пылеуловителей на металлургических предприятиях

1.Избегай сбора отработанного газа высокой влажности: Сюда входят отходящие газы из железной руды на стадии подготовки к спеканию и из процессов мокрого коксования.

2.Осторожно с липким отработанным газом: Это относится к пыли, образующейся во время транспортировки извести и в процессе коксования.

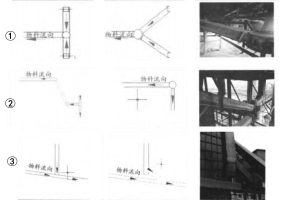

3.Оптимизируй дизайн впуска: Снизь скорость воздуха на входе в картриджный пылесборник и улучши внутреннее распределение воздушного потока, чтобы обеспечить равномерный поток между картриджами.

4.Обеспечь равномерный поток воздуха для обратной промывки: Длина насадки для обратной промывки должна быть максимальной, чтобы поддерживать равномерное распределение воздушного потока.

5.Строго контролируй качество картриджей: Убедись, что технические параметры сложенных картриджей отвечают соответствующим стандартам. Проверь качество мембраны и равномерность складок, а также проверь процесс изготовления уплотнителей картриджа.

В заключение можно сказать, что картриджные пылеуловители имеют большие перспективы для использования на металлургических предприятиях. Однако для повышения эффективности пылеудаления и рентабельности необходимо оптимизировать конструкцию и стратегии использования с учетом конкретных условий эксплуатации. Выбирай картриджные пылеуловители Darko, чтобы получить выдающуюся производительность и надежные решения.

Чтобы получить больше информации о наших продуктах или обратиться за профессиональной консультацией, не стесняйся связаться с нами!