В цемент Индустрия, эффективная работа клинкерный погрузчик,пылесборник, и сопутствующее оборудование имеет решающее значение. В компании S работает линия по производству цементного клинкера производительностью 450 тонн в час, оснащенная четырьмя системами бестарной загрузки. Операторы управляют разгрузочной трубой с помощью лебедки, приводимой в действие турбинным редуктором, для размещения транспортных средств разной высоты. Однако во время реальной работы оборудование столкнулось с рядом проблем, которые повлияли на эффективность производства и гигиену окружающей среды.

Выявленные проблемы

Сайт Загрузка клинкера навалом Разгрузочная система состоит из четырех секций телескопических магистральных труб и четырех секций телескопических труб для сбора пыли. При погрузке положение телескопических шарниров и крюков приводит к выходу пыли из зазоров вокруг разгрузочной трубы, что приводит к скоплению пыли вокруг оборудования. Эта проблема усугубляется в ветреную погоду. Кроме того, после трех месяцев использования стенки телескопических труб сильно изнашиваются. Операторы часто сталкиваются с такими проблемами, как несоосность труб и износ крюков. Эти проблемы усложняют обслуживание и увеличивают время простоя, что существенно влияет на эффективность загрузки клинкера и повышает стоимость обслуживания и трудоемкость.

Меры по исправлению ситуации

Чтобы решить эти проблемы, техническая команда Darko провела тщательный анализ и предложила ряд мер по исправлению ситуации:

1) Изменение конструкции разгрузочного устройства

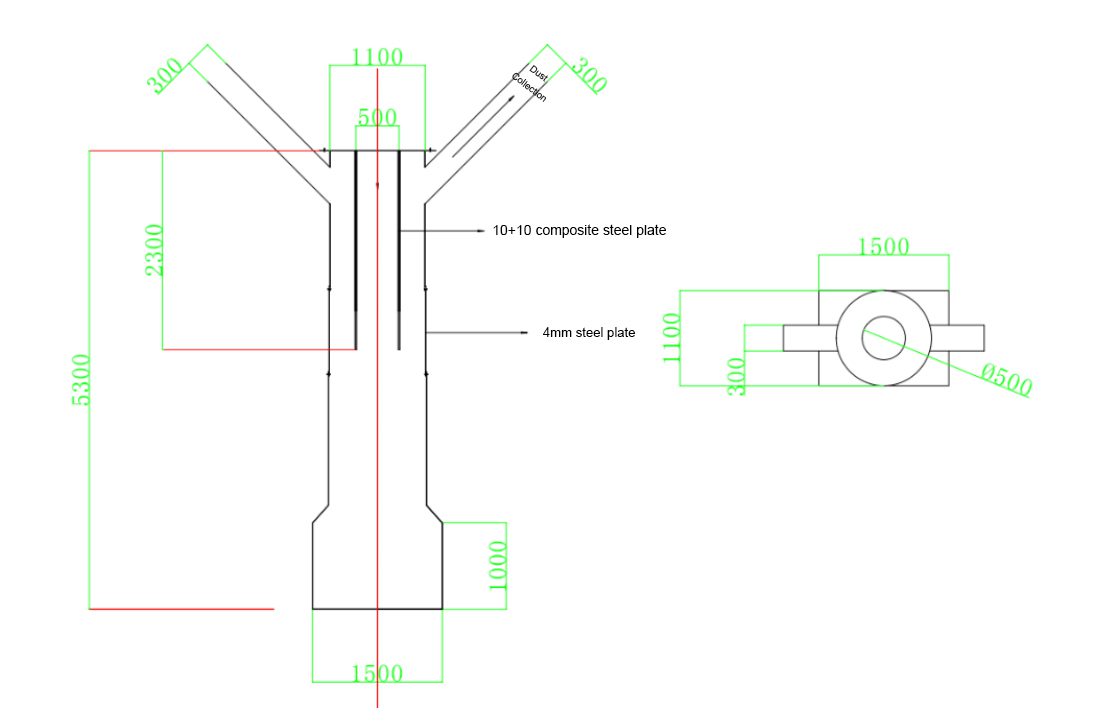

Чтобы улучшить герметизацию и уменьшить выбросы пыли, техническая команда переделала устройство для выгрузки клинкера. Новая конструкция включает в себя износостойкие трубы, изготовленные из композитных стальных пластин. Отверстия для сбора пыли расположены по обе стороны от верхней части разгрузочной трубы. Такая конструкция с внутренней загрузкой и внутренним воздушным потоком эффективно снижает выбросы пыли.

2) Улучшение герметичности

Чтобы решить прежние проблемы с утечкой воздуха и переливом пыли, техническая команда соединила основную трубу стальными тросами, создав гибкую конструкцию. Во время установки они добавили уплотнительные прокладки между компонентами, чтобы максимально увеличить отрицательное давление телескопического кожуха трубы. Это предотвращает попадание внешнего воздуха в систему пылеулавливания и повышает эффективность сбора пыли.

3) Регулярное обслуживание и осмотр

Из-за высокой концентрации пыли и большого объема переработки, обрабатываемого рукавным пылеуловителем, а также склонности клинкерной пыли к образованию комков, особенно во влажную погоду, техническая команда установила план регулярных проверок. Это гарантирует нормальную работу системы пылеулавливания. Регулярные проверки помогают оперативно выявлять и устранять потенциальные проблемы, обеспечивая непрерывную и эффективную работу оборудования.

Результаты после модификации

После проведенных модификаций погрузчик сыпучего клинкера превратился во внутреннюю систему загрузки и сбора пыли, устранив выбросы пыли, вызванные засорением кожуха. С октября 2021 года проблема несоосности труб не повторялась, эффективно решая давние проблемы с переливом пыли. Кроме того, модификации значительно улучшили условия труда для сотрудников и повысили экономическую выгоду компании и общую экологическую обстановку.

Благодаря этой трансформации, Дарко не только улучшил производительность оборудования, но и создал более безопасную и чистую рабочую среду для сотрудников. Это демонстрирует наше постоянное стремление к защите окружающей среды и эффективности. Мы и дальше будем уделять особое внимание технологическим инновациям, предоставляя высококачественные погрузчики для сыпучих материалов и решения для цементного оборудования.Если тебя заинтересовали наши продукты или решения, не стесняйся обращаться к нам. связаться с нами.