Силосы для порошка - важнейшие сооружения на промышленных предприятиях. Они отвечают за гомогенизацию, хранение и балансировку производственных материалов. Эти силосы бывают из разных материалов, разной вместимости и разной конструкции, чтобы удовлетворить различные потребности. Однако многие компании сталкиваются с такими проблемами, как низкая вместимость хранилищ, плохая гомогенизация и трудности с выгрузкой материалов. Эти проблемы часто нарушают нормальный ход производства.

Многие предприятия пытались внедрить инновации в свою технику, но результаты были ограниченными. Основная проблема кроется в философии проектирования. Вот несколько моих мыслей по поводу оптимизации порошковых силосов:

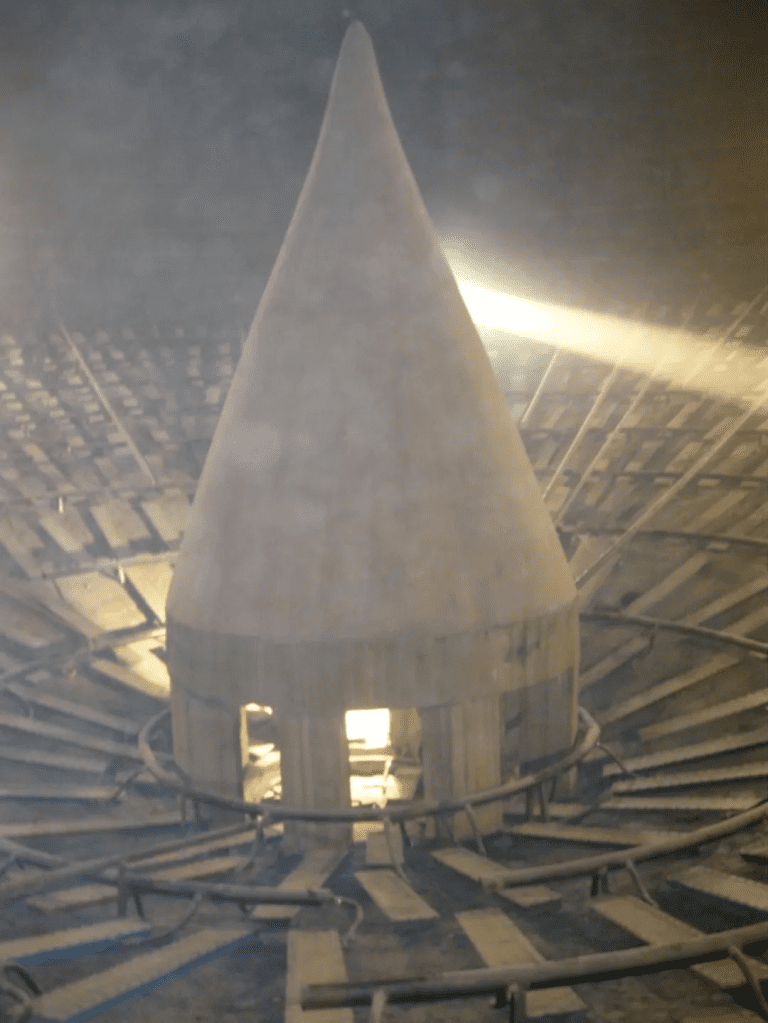

1. Дизайн разгрузочного конуса

Многие силосы для порошка имеют разгрузочный конус над выпускным отверстием. Его назначение - снижать давление материала внутри силоса, обеспечивая плавный поток. Однако реальность часто оказывается иной. Без работы системы аэрационной разгрузки материалы редко вытекают наружу. Когда система включена, чрезмерное давление может затруднить управление.

Я предлагаю снять нагнетательный конус и установить на выходе высокоэффективный расходный клапан. Этот клапан может отслеживать давление материала в режиме реального времени. Когда давление слишком высокое или уровень материала повышается, клапан быстро закрывается. Когда давление снижается или уровень падает, клапан открывается. Эта система работает подобно тормозной системе ABS в автомобилях, эффективно контролируя поток материала.

2. Эффективность гомогенизации воздуха

Клиенты часто спрашивают, как с помощью оборудования для воздушной гомогенизации достигается гомогенизация материала. На самом деле силос сам по себе выполняет функцию гомогенизации. Когда материалы попадают в силос и выходят из него, этот процесс является самогомогенизацией. Главная роль гомогенизирующего оборудования - обеспечить нормальную выгрузку, а не перемешивать материалы принудительно. Использование вентиляторов для смешивания газов может навредить прочности и эффективности силоса.

Истинное назначение оборудования для гомогенизации воздуха - обеспечить стабильную выгрузку материалов. Это позволяет функции самогомогенизации бункера работать правильно. Однако после длительного использования оборудование может выйти из строя из-за неправильной эксплуатации или характеристик материала. Когда это происходит, возникает необходимость в техническом обслуживании и очистке силоса.

3. Оптимизация разгрузочного оборудования

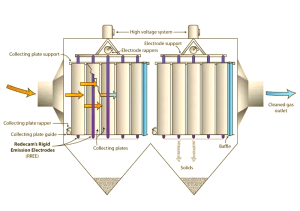

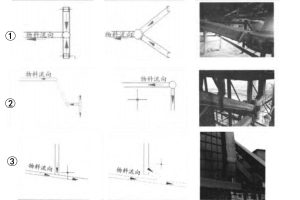

Разгрузочное оборудование включает в себя ворота, устройства подачи, дозаторы и транспортировочное оборудование. Использование системы управления воротами и уровнем, о которой говорилось ранее, позволяет добиться равномерной выгрузки материала. Я рекомендую использовать воздушные шиберные конвейеры в качестве способа разгрузки. Такая конструкция популярна благодаря низким инвестиционным и эксплуатационным расходам, хорошей герметичности и гибкой компоновке.

Однако у воздушных скользящих конвейеров есть и недостатки. Они могут не справиться с твердыми комками или влажными материалами. Поэтому я предлагаю использовать воздушные цепные конвейеры. Эти устройства сочетают в себе цепные конвейеры и воздушные шиберные транспортеры. Они могут эффективно справляться с комками и влагой, при этом снижая высоту основания силоса.

По мнению известных дизайнерских фирм, использование воздушных цепных конвейеров позволяет значительно сэкономить на строительстве. При этом их эксплуатационные расходы остаются относительно низкими. Сейчас все больше проектных фирм используют воздушные цепные конвейеры для замены традиционных ленточных конвейеров, повышая эффективность и надежность транспортировки порошка.

Заключение

Проектирование и оптимизация силосов для порошка - ключевой момент в повышении эффективности промышленного производства. С помощью правильного проектирования и передового оборудования компании могут улучшить функциональность силосов и добиться эффективной гомогенизации и стабильной выгрузки материалов.

Если у тебя есть вопросы о конструкции силосов или сопутствующем оборудовании, не стесняйся. связаться с нами. Мы ДаркоИ мы готовы предоставить тебе профессиональную поддержку и решения!